03

May 2024

INTAMSYS 3D列印助力於瑞典ABIGO製藥公司縮短備件交貨時間

作為一家國際性的製藥公司,瑞典ABIGO Medical AB公司主要從事傷口護理產品的開發、生產和銷售工作。然而當生產線面臨故障時,公司便無法及時交貨。該公司負責維護生產線的技術人員Linus Göhle一直在尋找可以列印 PEEK 和 ULTEM 材料的3D列印機,因為製藥行業具有非常嚴格的規定,需要對使用的材料進行審核。

ABIGO的維護部門使用由中國製造商開發的3D列印機及時製造了故障零件,使生產線得以正常運轉。Linus Göhle表示,3D列印的零件已正常工作九個星期,其價格比原始零件便宜十倍。

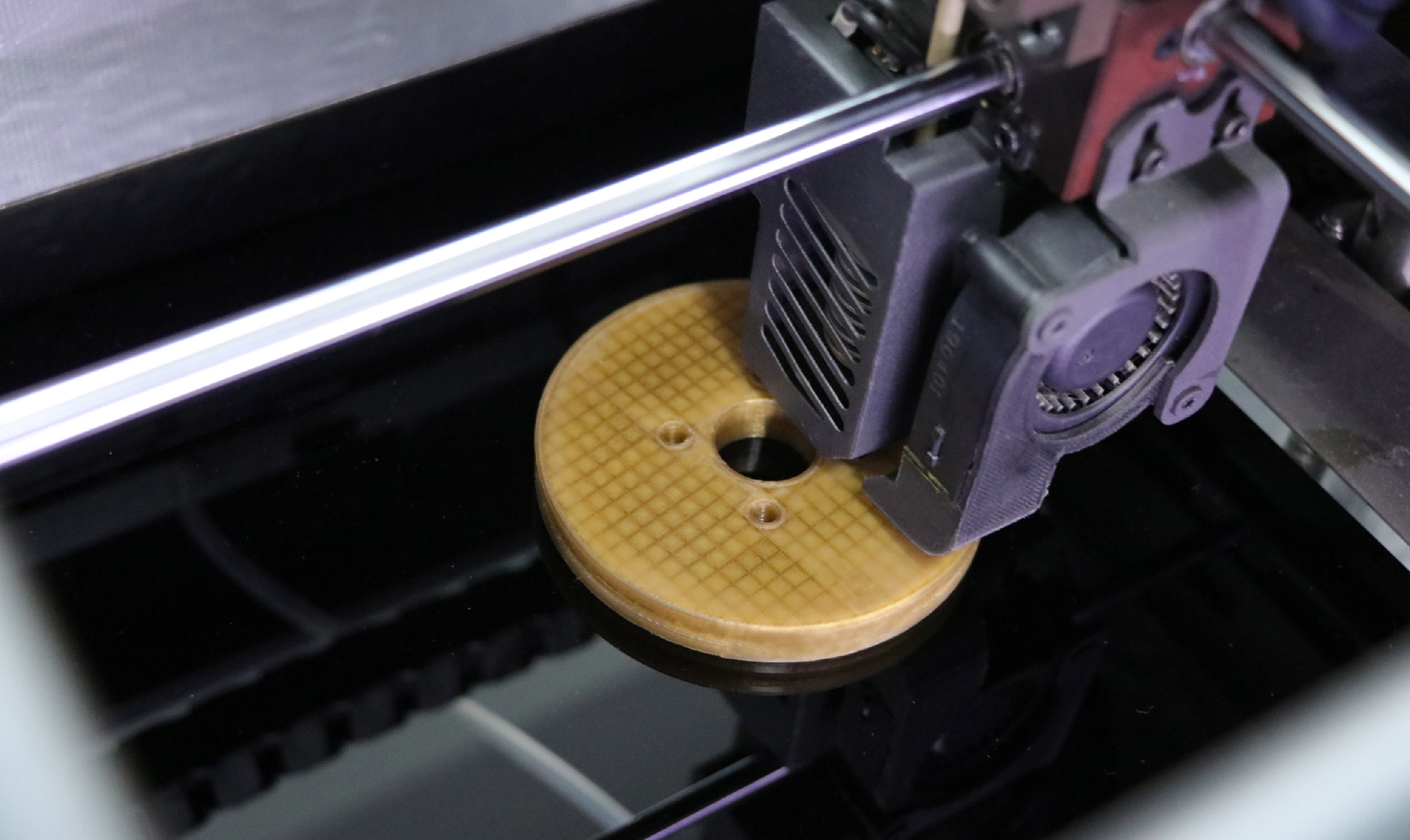

ABIGO製藥公司所購買的3D列印機是由中國遠鑄智能(INTAMSYS)研發的FUNMAT HT ,此款列印機系高溫3D列印機系列的入門級型號,其加熱腔室、列印平台和擠出噴頭分別可達到90℃、160℃和450℃,因此可以列印PEEK和PEKK等高性能材料。

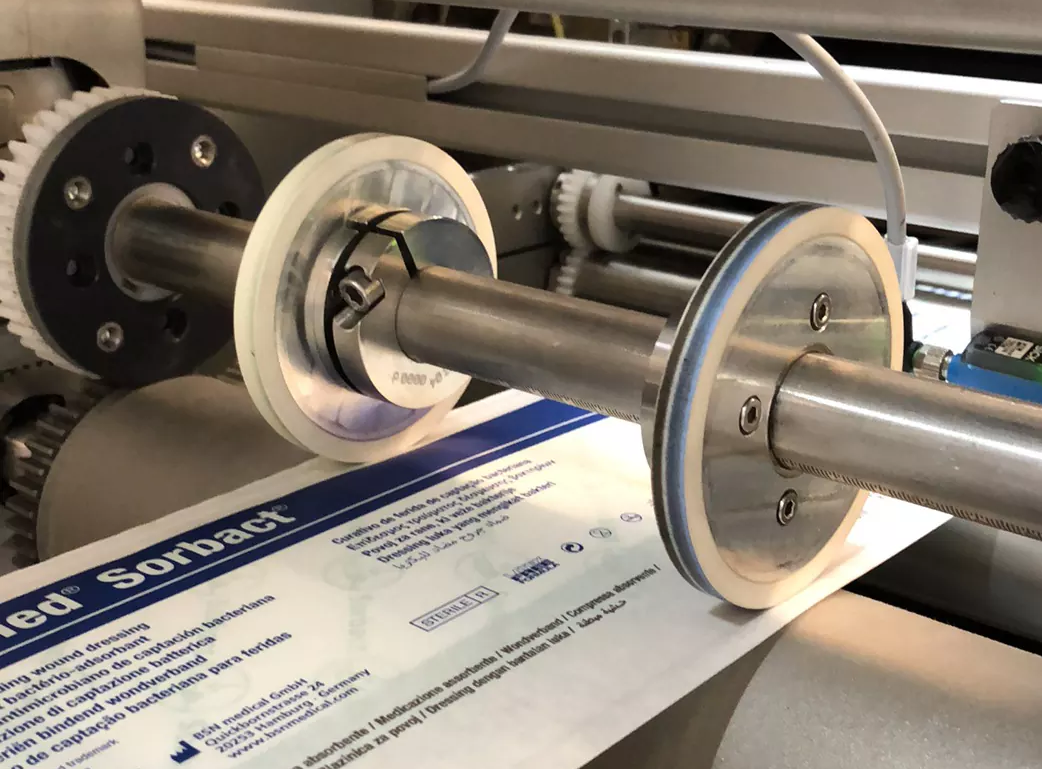

Linus Göhle介紹到,“我們通過切片軟件的標准設置打印INTAMSYS的PEEK線材,沒有任何翹曲,並且有很好的層間結合力” 。此次3D列印的零件是工廠一條新生產線上的一套備件,由於包裝線送紙滑輪磨損,以至於滑輪周圍的橡膠變得太硬導致了運行故障。Linus Göhle先生說“這套包裝生產線是我們新安裝的,目前還沒有任何備件庫存,原裝備件的交貨時間為7-8週,對於生產線而言這個交期時間太長了。”

Linus Göhle通過逆向技術獲得了滑輪的三維數據,選擇PEEK是因為包裝線的溫度高達85-87℃。3D列印的滑輪直徑為92毫米,工作人員希望在收到原裝備件之前,3D列印件能夠保障包裝線的正常運行。

“事實證明這個3D列印的滑輪在生產線運行了9週,之後收到了原裝的滑輪配件,PEEK 3D列印的滑輪甚至仍然運行的很順滑,而且狀態良好。”

通過這種相對簡單的解決方案,ABIGO製藥公司解決了備件交付緩慢的問題,而該問題很可能會導致生產線關閉。令人驚訝的是,3D列印的零件比原裝零件壽命更長,且成本更低。

以3D列印的滑輪為例,其成本相比傳統備件便宜了約10倍;採用用聚碳酸酯(PC)線材打印的傳送帶軸承座,成本價格為100歐元,而原來的鋁製部件達4,000歐元。

3D列印在保障生產線正常運行、保證及時交貨方面的作用是顯而易見的,而它在降低備件成本方面的優勢同樣明顯。正因如此,Linus Göhle的團隊3D列印了更多部件來替換磨損部件, “使用INTAMSYS FUNMAT HT列印聚碳酸酯(PC)和使用其他材料一樣容易,只需要稍微調整一下默認設置即可。”

聚碳酸酯(PC)是Linus Göhle和他在ABIGO製藥公司維護部門的同事們喜歡的3D列印線材。“因為這種材料具有良好的機械性能,很容易列印,並且具有良好的價格/列印質量比。

” 對於ABIGO公司的維護團隊而言,如果交貨時間太長、成本太高或他們有機會通過重新組裝來改善生產線,那麼借助逆向工程和3D列印將是製造備件的選擇。然而金屬3D列印機的價格昂貴,一些鋁合金之類的備件似乎無法通過融融沈積技術製造。不過,Linus Göhle已經熟知各種3D列印工藝,了解材料特點,工廠中的鋁製零件完全可以用高性能聚合物3D打印零件來代替。具有高溫設計功能的INTAMSYS FUNMAT 3D列印機便成為維護部門的解決方案。 “

開放的材料系統是選擇3D列印機時的重要標準,我們在嚴格的規則下工作,有時客戶要求我們僅使用經過批准的材料。為此,我們必須找到對產品成分持開放平台的供應商,這就是我們選擇INTAMSYS的原因。” PEEK是可以列印用於傷口護理產品包裝線的材料。

令Linus Göhle驚訝的是,他通過切片軟體中打印INTAMSYS PEEK線材的標准設置列印出的零件,質量非常的好。“在列印高溫線材時可能也遇到過很多問題,但是我對INTAMSYS的切片軟件印象深刻,一鍵點擊INTAMSYS FUNMAT HT 3D列印機後幾個小時就可以獲得高質量高精度的配件,可以立馬安裝到生產線,保障生產正常運行。我們使用的是INTAMSYS生產的聚碳酸酯(PC)3D列印線材,我們也測試過市場上一些便宜的線材,需要進行不斷調整,但是INTAMSYS的聚碳酸酯(PC)線材就無需這樣做。” 他又補充道“我們目前的3D列印機現在幾乎全天候運行, 並不總是用於生產零部件,也用於培訓和學習。

目前,3名維修部門的員工可以熟練操作INTAMSYS FUNMAT HT。我注意到3D列印機已經越來越多的應用到我們的工作流程中,未來越來越多地使用打印機進行維護工作。我們對材料和限制了解的越多,對3D列印的理解就會越深刻。我們同時也得到了INTAMSYS瑞典合作夥伴Additiva AB的支持。安裝期間,我們接受了為期一天的培訓,現在,我們可以通過電話解決大多數問題,但是將來會進行更多的培訓。即使我們已經擁有3D列印的經驗,這種支持也很重要。”

PAGE TOP

PAGE TOP