27

Jun 2025

深入探討鈦合金: Meltio 認證的鈦合金

積層製造(AM),俗稱 3D 列印,是一項正在改變現代製造業的突破性技術。在各種應用中,金屬積層製造已成為生產工業高性能機械系統的關鍵參與者。

這種顛覆性技術透過精確的逐層製程建構具有複雜幾何形狀的零組件。透過優化材料使用和簡化生產流程,AM 顯著減少了浪費和製造步驟。金屬積層製造因出色的材料利用率、較短的生產週期以及極少的後處理需求而在航太產業引起了相當大的關注。

鈦和其它合金,例如 316L 不銹鋼、AlSi10Mg 和 Ti-6Al-4V,被廣泛用於製造緻密、高性能的零件。在這篇文章中,我們將深入探討鈦——其卓越的機械性能、主要應用以及依賴其強度和多功能性的產業。

目錄

在過去十年中,積層製造 (AM) 技術已從快速成型和小規模生產發展到大規模量產。多種廣泛使用的合金,包括 316L 不銹鋼、AlSi10Mg 鋁矽鎂合金 和 Ti-6Al-4V 鈦合金,已成功用於生產緻密、高性能的零件。

如上所述,從材料角度來看,AM 最顯著的優勢之一是其近淨成形的能力。

W-LMD 技術生產的零件具有卓越的微觀結構,密度高達 99.998%,超越鑄件的性能,可與鍛造件相媲美。

透過基於數位 3D 模型逐層建造組件,積層製造技術能夠一步完成複雜幾何形狀的金屬零件的生產,無需耗費大量人力且成本高昂的機械加工工序。這對於鈦合金和高溫合金等難加工材料尤其有優勢,因為這些材料傳統上加工難度高且成本也高。

由於成本高且加工性差,鈦合金主要用於高端應用。然而,積層製造技術藉由高度的設計自由度和高效率,為降低這些材料的加工成本提供了淺在機會。鈦合金在金屬積層製造領域引起了廣泛關注,這主要是因為傳統製造製程加工成本高。過去,因材料的雜質控制,尤其是氧氣污染的影響,對積層製造生產的鈦合金構成了挑戰。然而,積層製造技術的最新進展,例如定向能量沉積 (DED),顯著改善了雜質管理的挑戰。

此外,積層製造加工的鈦合金零件通常比鍛造或鑄造零件展現出更優異的機械性能,這主要歸功於積層製造流程中形成的獨特微觀結構。這些進展進一步鞏固了積層製造技術在革新鈦合金和其他難加工材料生產領域的潛力。

鈦在 882°C 時會發生同素異構轉變,從密排六方結構轉變為較開放的體心立方結構。這種轉變使得鈦在熱處理過程中能夠發生完全相變。此外,鈦也表現出透過取代或填隙機制溶解其他元素的卓越能力。根據引入元素的鍵結電子數量,兩種同素異構轉變中的一環節往往會趨於穩定。

鈦合金最卓越的性能之一是耐腐蝕性。這是由於鈦能與氧氣快速反應,在表面形成一層薄薄的、不滲透的氧化層。這層保護層如同一道屏障,顯著增強了抗氧化和抗腐蝕性。

Ti64是一種由 90% 鈦、6% 鋁和 4% 釩組成的鈦合金,因其優異的機械性能、耐腐蝕性和耐高溫性,在工業中有著廣泛的應用。

Ti-6Al-4V 是工業應用中使用最廣泛的鈦合金,約佔鈦金屬總產量的一半。優勢在於其優異的機械性質、耐腐蝕性和高溫性能。此外,Ti-6Al-4V 具有極佳的可加工性,並可透過熱處理調整性能,成為各行各業的通用選擇。

傳統鈦合金製造面臨諸多挑戰,限制了效率和成本效益。例如,鈦合金的加工難度極高,因為刀具磨損的速度極快。這導致刀具頻繁更換,營運成本增加。此外,鈦合金材料價格昂貴,而採用切削或鑽孔等減法工藝會造成大量浪費。鈦合金的可焊性也存在挑戰;它非常容易形成氧化,尤其是在缺乏受控環境的情況下,這不僅使焊接過程複雜,還進一步增加了生產成本。

另一方面,3D 列印技術的出現,尤其是像 Meltio 這樣的系統,帶來了顯著的優勢。主要優勢之一是減少材料浪費。與傳統的減法製程不同,3D列印僅使用製造零件所需的材料,成為更永續的製造選擇。

此外,3D 列印提供了無與倫比的設計靈活性,能夠創造傳統製程難以甚至無法實現的複雜幾何形狀。這種靈活性不僅增加了設計多元性,還減少了多個製造步驟,進一步降低了成本。最後,與鍛造和機械加工等傳統方法相比,使用 Meltio 進行 3D 列印具有更高的能源效率,使其成為更環保且經濟高效的替代方案。

使用傳統方法製造鈦會遇到一些困難,增加成本和複雜性。

焊絲線材原料是一種經濟高效的焊接材料,可減少材料消耗和精加工時間

由於材料效率更高,製程更快,同時所需的雷射功率更低

鈦暴露在空氣中時很容易氧化,因此需要在受控的環境下焊接,這又增加了難度和成本。

使用 Meltio 技術進行 3D 列印為鈦金屬製造提供了現代化的解決方案,有效克服了許多傳統挑戰:

與傳統減法加工方法不同,3D 列印僅使用所需的材料逐層建造零件。

更容易生產複雜的幾何形狀,從而允許更多的創新。

減少材料浪費和簡化生產程序有助於降低整體成本。

與鍛造和機械加工相比,3D 列印消耗的能源更少,因此是更永續的選擇。

Ti64在積層製造中的微觀結構以快速凝固和晶粒生長方向性為主。與鍛造 Ti64 呈現等軸結構不同,由於冷卻速度較快,在積層製造中觀察到柱狀和針狀結構。

在採用 Meltio 技術列印的 Ti64 微觀結構中,可以觀察到清晰的晶粒邊界,這是熔融狀態下凝固過程的特徵,無需後續熱處理。在我們的製程中,熱量輸入有利於柱狀晶粒沿著沉積方向的生長。

在晶粒內部,可以觀察到針狀結構的網狀結構,形成了馬氏體α'相。在 LWDED 製程中,快速冷卻會阻礙 α相和 β相的平衡微觀結構轉變,進而有利於α'相的形成。此相賦予材料較高的機械強度,但與熱處理材料相比,其延展性和斷裂韌性較低。

此外,沒有明顯的晶間β相區域。依照 Ti64 材質特性表所述進行熱處理,可以使微觀結構轉變為更均衡的 α 和 β 相分佈,進而提高材料的延展性和疲勞強度。

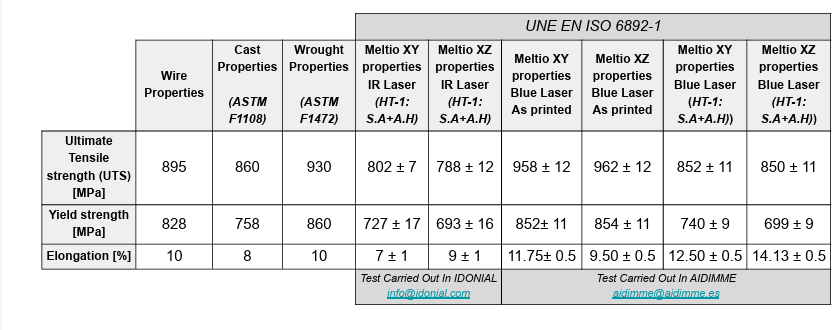

如下表所示,使用配備惰性氣體列印腔室的 Meltio M600 系統,由於微觀結構中不含氧化物,鈦合金的性能得以提升。這些氧化物的存在會降低合金的延展性,從而削弱其機械性能。表中還顯示了熱處理如何促進 α 相和 β 相之間的平衡,從而提高延展性並可能延長疲勞壽命。

鍛造:金屬在壓力下加熱成型。適用於製造簡單零件,但需要機械加工才能達到高精度。

鑄造:將熔融金屬倒入模具中。適用於複雜形狀,但仍需機械加工才能達到最終規格。

CNC 加工:零件由實心塊棒材減法加工而成。精度高,但小批量生產成本高且耗時。

設計靈活性:允許使用傳統方法難以實現的複雜幾何形狀零件。

減輕重量:製造輕量化零件,降低非簧載質量,改善操控性,增強懸吊反應能力。

材料選擇:可以使用鈦合金等先進材料來增加強度和輕盈性。

快速生產:小批量和原型的快速週轉,無需昂貴的工具或模具。

對於小批量生產來說具有成本效益:無需昂貴的設置,非常適合小批量或客製化設計。

鈦合金材料價格昂貴,不僅原料成本高,而且由於切割刀具磨損率高,加工成本也高。如果能找到方法,既能減少材料浪費,又能縮短加工時間,那結果會怎麼樣?

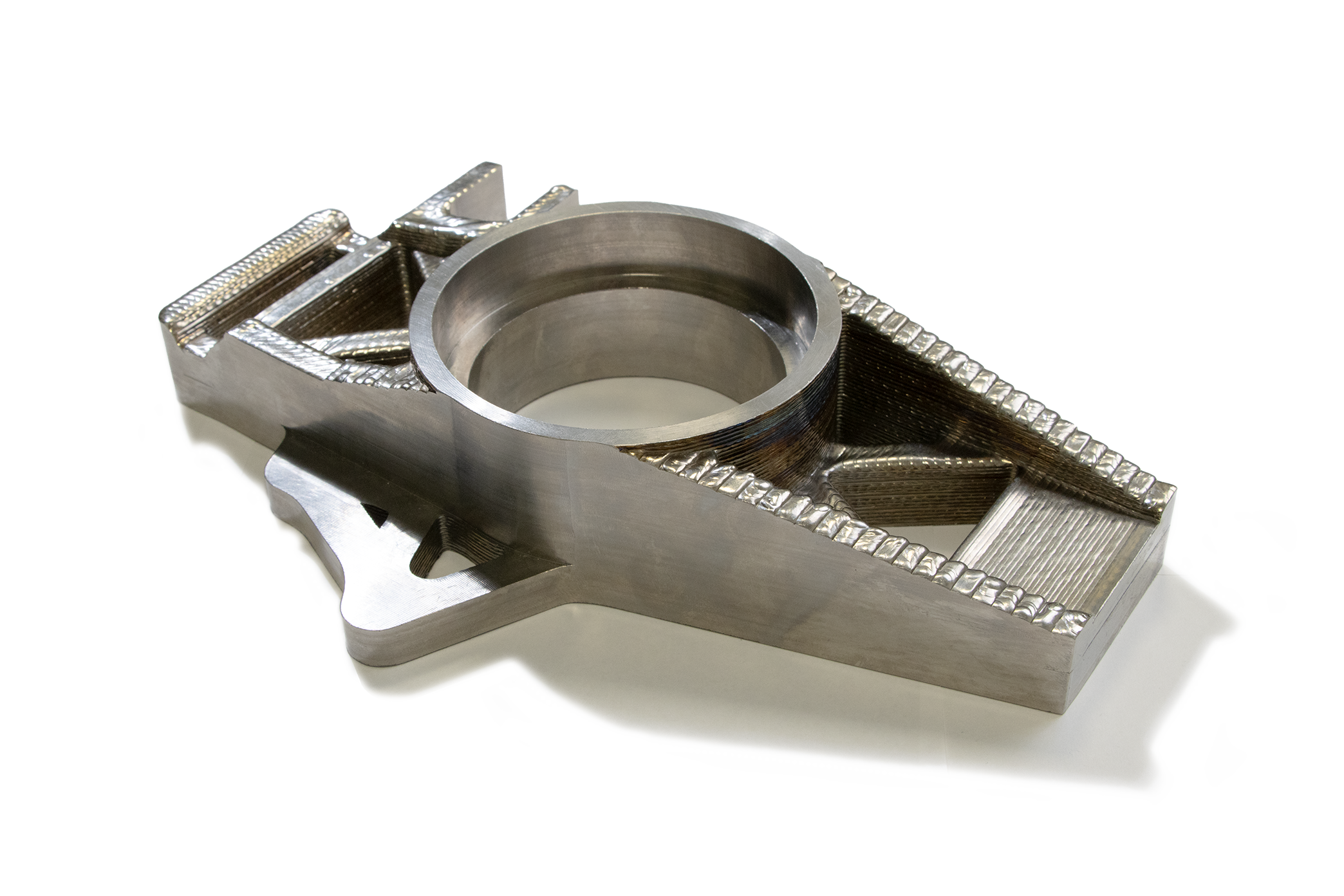

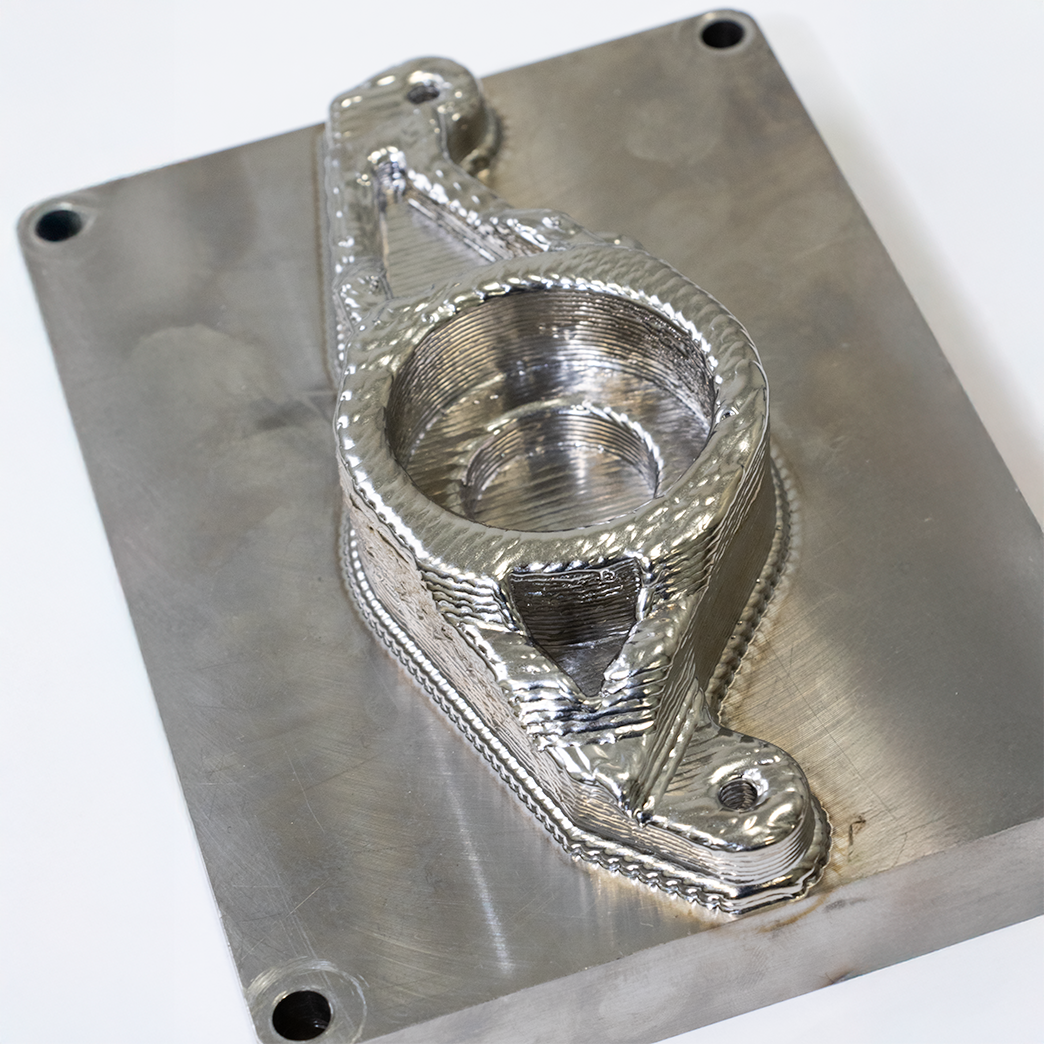

美國 Impac Systems Engineering 利用 Meltio M600 找到了出色的解決方案。精度和可重複性對於航空航太零件非常重要,而 Meltio M600 可提供密度達到 99.8% 的近淨成形零件,符合業界標準。

相較之下,用坯料加工相同的零件僅加工就需要大約 4 個小時— 這還不考慮材料浪費。 M600 的複合方法節省了材料、延長了刀具壽命並優化了生產時間—證明了在製造業中時間就是金錢。

3D列印鈦金屬材料將建築創新推向新高度!由於Meltio的線材雷射金屬積層製造技術,設計師和工程師正在重新構想建築結構的建造方式。

最令人興奮的應用之一來自 AA 建築學院 (AADRL) 的 Studio Angius。他們的專案 Alchemist 探索自適應和移動建築,整合拓撲優化的鈦合金組件,以突破設計、效率和永續性的界限。

利用 Meltio 的線材雷射金屬沉積技術,這些 3D 列印鈦元素展示了:

開發適用於積層製造 (AM) 的新型合金變得越來越重要。此外,由於 AM 是一種近淨成形技術,因此也可以利用此製程製造創新結構。傳統的製造方法,例如模塑、鑄造、鍛造和機械加工,通常會造成大量材料浪費,生產時間長,成本高。

PAGE TOP

PAGE TOP