30

Jan 2026

免模具生產的 客製化金屬零組件 (Meltio)

案例研究|由 Daidore 開發

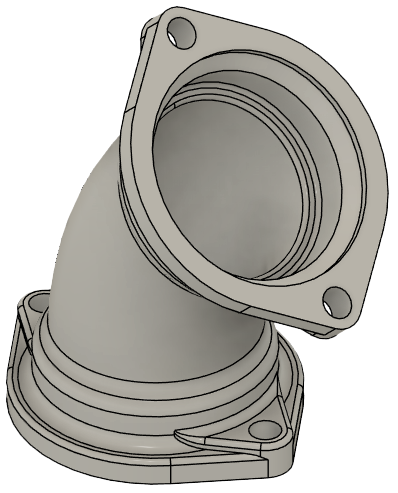

日本公司 Daidore 專注於排水設備、人孔蓋及各類水務相關設備,近期面臨一項製造挑戰:需要生產一款具備耐腐蝕性能的排水系統管件彎頭,但尺寸並不符合標準管件規格。

該管件必須確保精準的流體流動路徑,同時能配合複雜的管線配置,對幾何精度與製造彈性皆提出高度要求。在傳統製程中,這類需求通常只能透過鑄造來完成,但對於單件或小量生產而言,鑄造不僅耗時、成本高,也缺乏設計彈性。

鑄造一直是管件生產的主流方式。但一旦模具完成,任何幾何結構的修改都必須重新設計並製作新模具。這不僅成本高昂、製程冗長,也不適合快速打樣或小批量生產,使得客製化成為一項昂貴且不具效率的選擇。

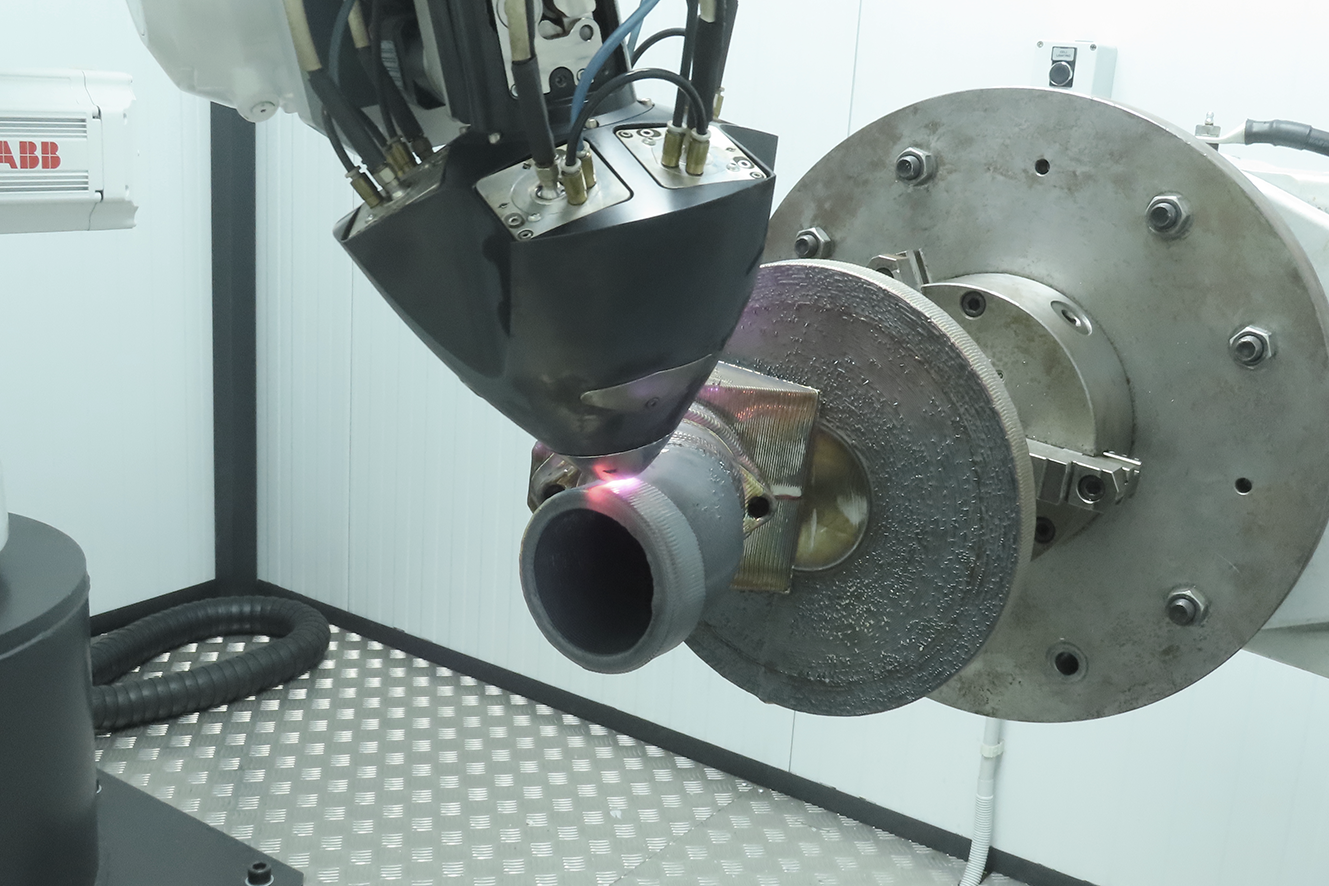

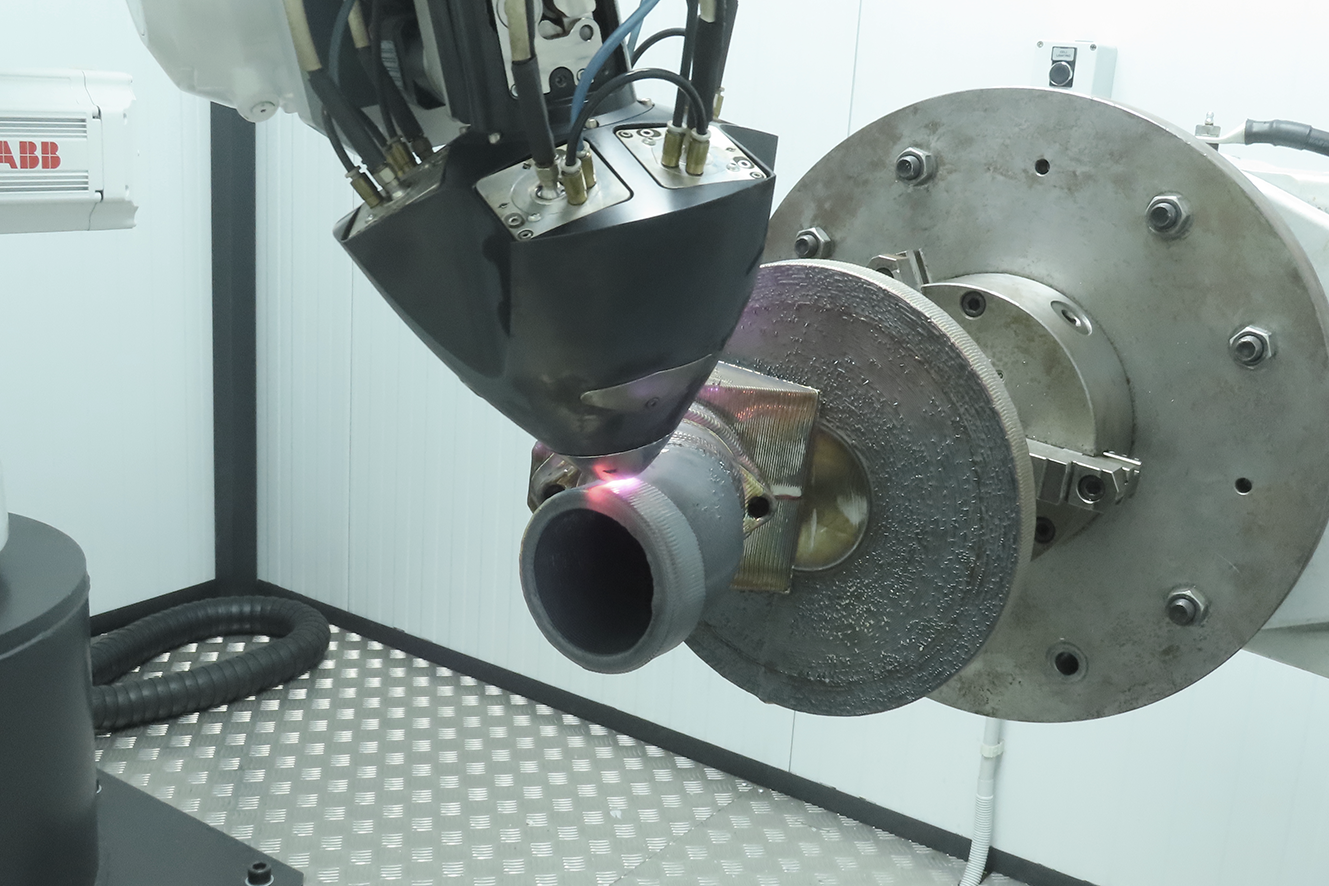

為了突破這些限制,Daidore 採用 Meltio Engine 機器手臂整合系統,以 不鏽鋼 SS316L(具優異耐腐蝕性)製作該排水管件。

該零件尺寸為 165.7 × 107 × 174.7 mm,重量 3.3 公斤,在 層高 1 mm 的條件下,列印時間不到 16 小時 即完成。

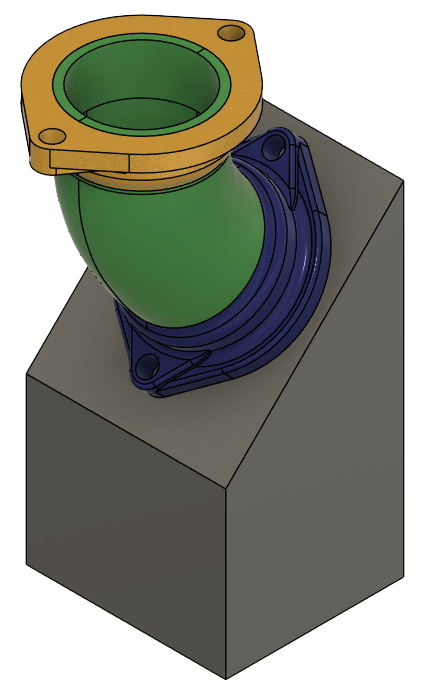

透過 "徑向沉積策略(Radial Deposition)" 與客製化工裝設計,Meltio 的解決方案讓法蘭能以最佳方向成形,無需傳統支撐結構,大幅提升製程效率與穩定性。

得益於 Meltio 的免模具、免工裝製程,Daidore 無需設計模具,也不必重新配置既有產線。

整個製程透過機器手臂自動化實現「無人化生產(lights-out manufacturing)」,有效降低對人力的依賴。

徑向列印策略不僅讓複雜幾何結構得以實現,更確保了穩定性與重複性;同時,惰性氣體用量與能源消耗也能被精準控制在合理成本範圍內。

主要優勢包括:

設計高度彈性

更低的生產成本

快速交期

高度重複性與可靠性

系統: Meltio Engine 機器手臂整合套件

將機器手臂轉化為金屬 3D 列印系統,不受成形尺寸限制,是大型與複雜零件金屬 3D 列印、修補、覆焊與功能加值的理想平台

產業: 工業

現場、按需生產

材料: 不鏽鋼 Stainless Steel 316L

相較於粉末材料,線材耗材更具成本效益且操作更安全。

列印時間: 16 小時

Daidore 的排水管件案例,清楚展示了 Meltio 技術如何在過去高度依賴僵化、高成本製程的金屬零組件中,實現精度、性能與客製化的完美結合。

對於重視時間效率、設計彈性與零件完整性的產業而言,這項應用證明了——現在,確實有更好的製造方式。

PAGE TOP

PAGE TOP