Meltio DED直接能量沉積成型3D列印技術的優勢

近年來在研究和工業應用中,使用DED直接能量沉積成型與金屬線材供料技術的趨勢逐漸增長。這些特點使的這項技術成為積層製造領域中的一個非常有前景的選擇,吸引了各個產業重視和探索。

隨著這項技術不斷發展,越來越多的產業與公司正在探索它的潛在利益和創新應用。

目錄

- DED vs. 其它積層製造技術

- DED: 整合能源和線材供料堆焊

- 線材 + 雷射 = 新的DED組合

- 線材DED 3D列印技術的優勢

- Meltio 金屬雷射沉積技術的其它優勢

- 結論

DED vs. 其它積層製造技術

直接能量沉積(DED)技術與其他積層製造技術的主要差異在於材料的沉積方式和構建零件的方式。

- 堆積方法:在DED中,一種聚焦的能量源,例如雷射或電子束,將金屬材料精確地層層堆積並熔化。這種方式允許我們製造出復雜幾何形狀的零件並在現有結構上添加材料與結構。

- 供料:DED通常使用線材供料作為材料,與其他技術(如PBF)使用金屬粉末作為原材料形成對比。

- 應用: 適用於修復零部件、在磨損零件上添加材料以及構建中大型複雜結構,例如工業機械或航太使用的零組件。

其它金屬積層製造技術,如 SLM 或 EBM,都是屬於粉末床熔化(PBF)技術中的一種。在PBF中,金屬粉末薄層撒在構建平台上,以雷射或電子束選擇性地熔化粉末,逐層創建所需的零件形狀,直到最終零件完成。

DED: 整合能源和線材供料堆焊

在 DED 的技術中,能量源和供料在製造過程中結合在一起,實現了連續的建造過程。

能量源被精確地定向到材料堆積的點,而線材則是連續地供應到雷射點並熔化。隨著供料材料的熔化,附著在先前堆積的建構層上,得以創建出結構強韌的零件。

DED中的能量源和供料方式的組合方式與其它的金屬積層製造技術(如粉末床熔化技術)非常不同,PBF的金屬粉末與能量源分別撒在構建平台上,粉末被選擇性地熔化以創建零件。

PBF 技術在撲粉過程中類雷射必須停止建構,這導致潛在的停機時間和生產效率降低。

線材 + 雷射 = 新的DED組合

在 DED 中使用線材作為供料和雷射能源的組合,由於它獨特的優勢和技術的最新進展,被視為是積層製造領域中的一種新組合。

雖然 DED 本身的技術已在產業發展多年,但使用線材供料結合雷射能源的組合是一項相對較新的發展,並在各個產業中引起越來越多的關注。

以下重點是被大家特別關注的一些原因:

- 材料多樣性: 與其它 DED 技術的供料選擇(例如粉末)相比,使用線材供料提供了更廣泛的材料選擇, 包括更廣泛的合金材料,可適用於更多不同產業的各種應用。

- 連續堆積: 在 DED 的製程中,線材的連續供料允許在製程中不間斷的建造,提高了生產效率並減少了生產時間。這種連續堆積技術還減少了頻繁的中斷時間和人員處理的時間,進一步簡化了製程。

- 大規模應用: 由於連續供料和減少了對支撐結構的需求,這種組合技術非常適用於生產大型零組件,可以用更短的生產時間和更符合成本效益的方式建造大型零件。

線材DED 3D列印技術的優勢

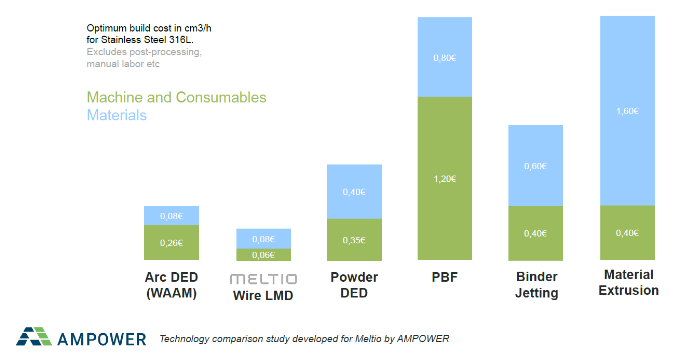

作為積層製造的創新技術,使用金屬線材供料的3D列印技術提供了一系列的優勢,與傳統的粉末原料技術有著截然不同的優勢。

- 減少材料浪費: 線材的積層製造技術與使用粉末供料的其他技術相比,會產生較少的材料浪費。由於線材僅在需要時才需供應,因此幾乎沒有多餘浪費的材料,從而節省成本並實現永續生產的方法。

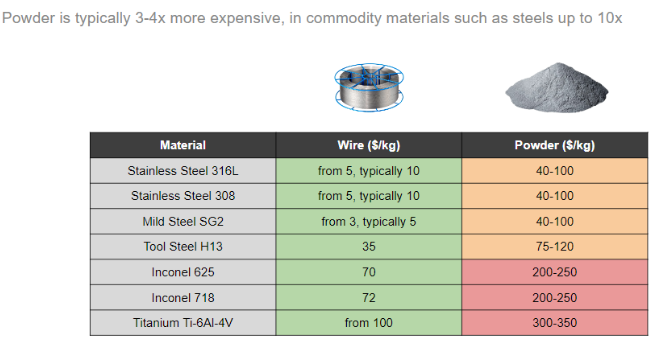

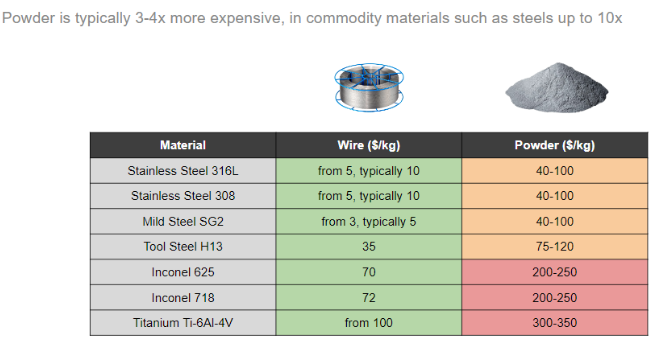

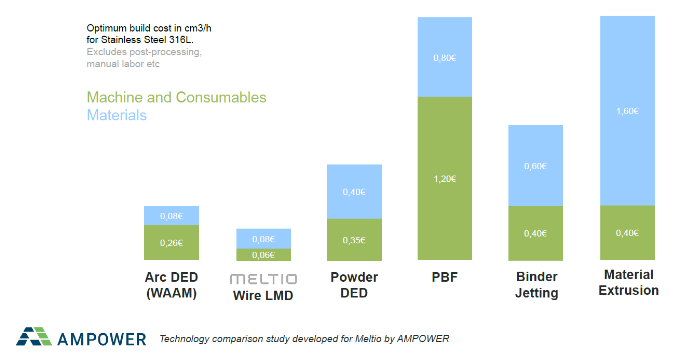

- 成本效益: 與粉末供料技術相比,線材供料方式通常更具成本效益。線材的生產和處理通常更簡單且具經濟效益,有助於降低整體的材料成本。線材通常被視為焊接使用的材料商品,價格從每磅約3.00美元起,相較於通常昂貴的金屬粉末,可以省下多達10倍的材料成本。在某些合金金屬中,成本差異尤其顯著。

- 提高生產力: 在連續堆積的系統中,建造過程更有效率且生產力更高。線材的連續供料允許不間斷的生產,大幅度地減少停機時間並提高產出率。

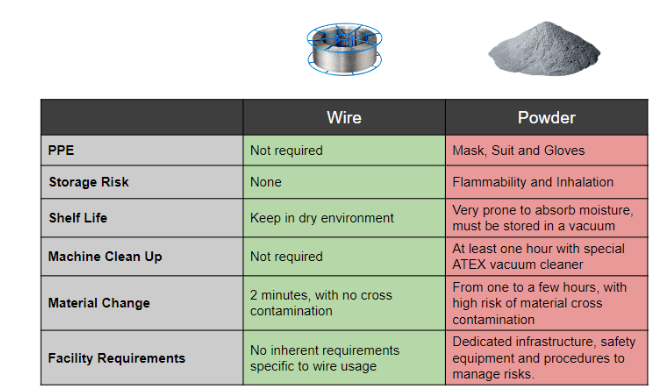

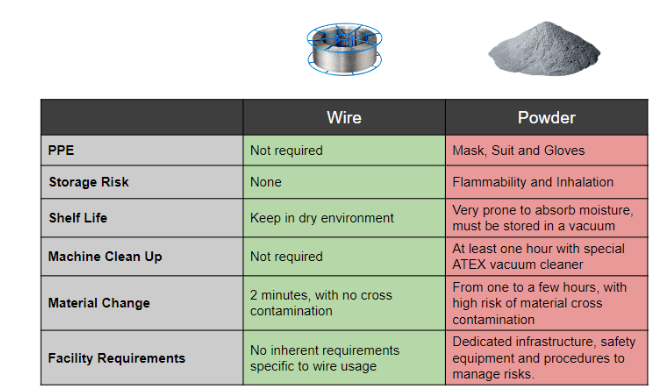

- 減少對防護設備的需求: 與其它使用粉末的積層製造技術不同,使用線材的供料技術不會有空氣中微粒對環境或人體造成汙染傷害的風險。因此,可能減少對防護裝備和設備的需求,提高操作者的舒適度和安全性。

- 環境設施要求: 在環境設施與空間有限的情況下或存在特定基礎設施的限制下,線材積層製造技術會具有顯著的優勢。線材供料技術的簡單製程處理需要較少的設施環境翻改。

- 方便存儲: 與更重和更不方便處理的金屬粉末材料相比,金屬線材更容易存放。線材通常不需要太大的存儲空間,讓使用者更好整理,可利用的空間也會更多。

- 庫存管理: 線材供料的形式使庫存管理更好控制。追蹤剩餘線材的數量更簡單,更容易規劃何時該添購新材料。此外,與某些粉末材料相比,線材的保存期較長,可以確保材料在長時間沒使用的狀態下還可保持其品質。

- 減少污染風險: 由於線材是固體且不易散開,因此不同材料之間的交叉污染風險極低。相比之下,粉末材料更容易混合或意外洩漏,可能導致潛在的材料污染。

- 處理和運輸: 由於線材是固體狀的,因此更容易處理和運輸。通常金屬線材是以卷或盤的形式出貨,方便供料至3D列印系統中。

- 簡化機械清理流程: 相較於粉末供料製程,金屬線材的積層製造製程需要更少的硬體設備清理,因為在打印完成後需要清除的殘留材料較少。對於整個工作流程提供更整潔、有序的工作環境,減少殘留物或塵埃,也降低頻繁清理設備的需求。

- 材料更換: 使用金屬線材的積層製造中,切換不同材料的流程通常相對簡單, 可支持多樣不同材料零件產品的生產,不需長時間停機,還可以實現雙材料部件的打印。

其它優勢

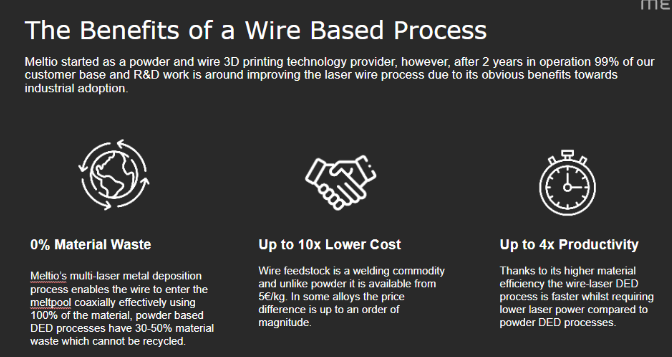

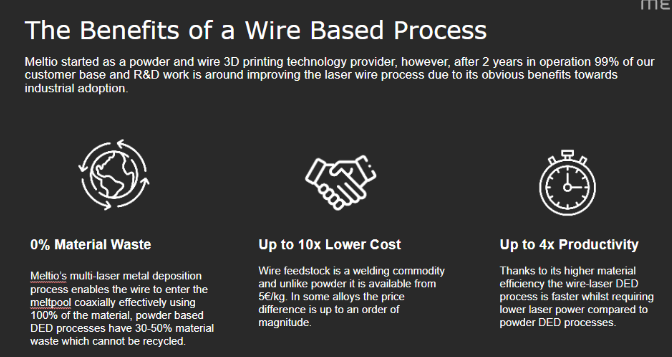

- 零材料浪費: Meltio 的雙線金屬沉積技術可讓線材以同軸同時進入建構熔池,有效地使用100%的材料。與粉末製程相較之下,粉末製程通常會產生30%到50%的大量材料浪費。

- 增強微觀結構: Meltio 的雷射製程產生極緊湊的熱區(Heat-affected zone: HAZ),將熱傳傳到下方層或熔池周圍區域的現象降至最小,才可製作出微觀結構更為優越的金屬零件。

- 可控製程: Meltio 的 LMD 技術能確保線材是經過同軸精確控制的進入建構熔池。線材在與基材接觸的地方熔化,與材料的流動狀況無關。這促使了複雜的反饋系統以確保穩定而可控的製程。

- Meltio 的沉積噴頭: Meltio 的噴頭設計具有同軸線材供料的技術,以確保線材進料時通過熔池中心。此設計使得在所有方向列印時均保持一致的列印品質。此外,噴頭系統採用分佈式雷射系統,擁有六個200瓦的雷射頭分布在周圍。這種配置確保了雷射的低光學密度,從而延長了服務壽命。

- 材料雙線能力: Meltio 的列印噴頭配有兩個獨立的線材供料器,在一個打印製程中可實現兩種不同材料的打印。這種能力允許應用於硬面覆蓋或防腐蝕塗層等應用,並提供了雙頭3D打印的方便、快速、永續環保的解決方案,而無需擔心材料交叉污染的風險。

結論

- Meltio 充分發揮了金屬線材供料技術的所有優勢,同時充分利用雷射作為能源的優勢。

- 同軸噴頭設計搭配低功率雷射頭。

- 雙材料供料能力。

PAGE TOP

PAGE TOP