01

Aug 2025

電弧積層製造 WAAM:關鍵見解

近年來,隨著製程和系統的進步,積層製造 (AM) 技術在工業和科技研究領域裡備受關注。其複雜性和分辨率是選擇 AM 製程的主要因素。

在積層製造領域,新技術層出不窮,每項技術都有獨特的功能和應用。今天,我們將重點介紹一個突出的製程方法:電弧積層製造 (WAAM)。

在本篇文章中,我們將深入研究這項技術以及與 WAAM 相關的問題和常見挑戰,揭示其複雜性並探索金屬 AM 中的潛在解決方案和創新。

目錄

在不同的金屬積層製造 (AM) 技術中,這些技術大致可分為兩大類:粉末基材和線材基材。在粉末基材類別中,主要方法包括粉末床熔合 (PBF) 和雷射粉末定向能量沉積 (DED)。在線材基材類別中,值得注意的技術是線弧積層製造 (WAAM) 和 Meltio 的線材雷射金屬沉積 (W-LMD),它們在工業環境中使用最廣泛。

粉末床熔合 (PBF) 製程利用雷射或電子束作為熱源,選擇性地照射和熔合金屬粉末顆粒,逐點熔化粉末以形成最終零件。

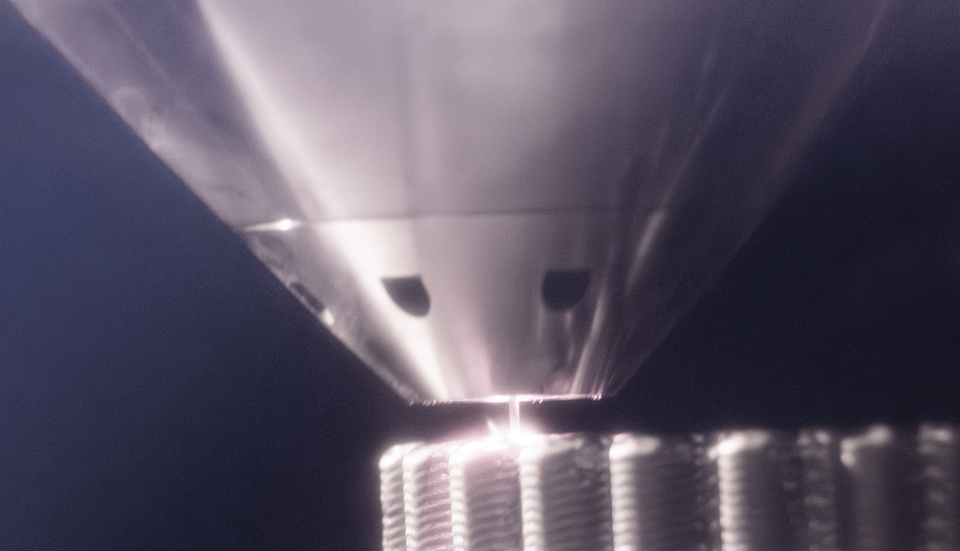

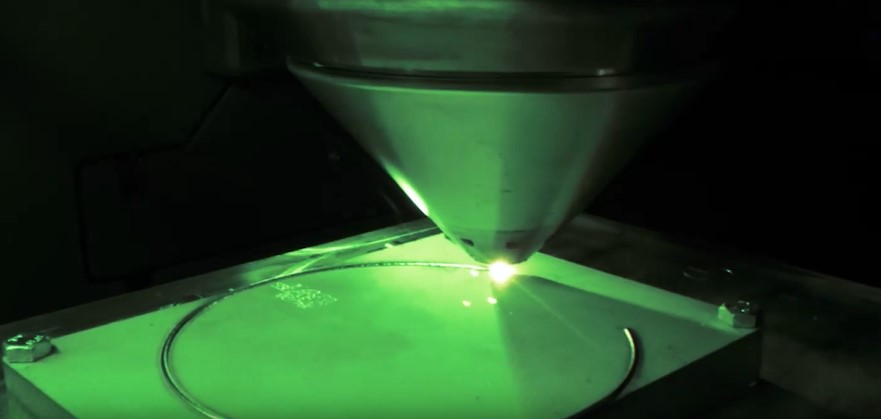

相較之下,電弧積層製造 (WAAM) 的操作類似於焊接工藝,使用金屬線絲作為原料,以電弧作為能量源。在這種方法中,電弧熔化金屬線絲,然後逐層沉積到表面,例如建造板或現有零件。該過程由惰性氣體保護,以防止氧化並有助於控制金屬的性能,就像焊接一樣。

透過這種逐層列印的方法,可以逐步建立完整的3D物體,或修復現有零件。之後,可以採用 CNC 加工或表面拋光等後處理程序來提高精度和成品的品質。此外,製程通常還包括使用熱處理來消除列印零件中的殘餘應力。

Meltio 的 W-LMD 技術是定向能量沉積 (DED) 領域的佼佼者。這項尖端技術利用多束雷射熔化金屬線材沉積到建造平台上。 W-LMD 製程的獨特之處在於它能夠將熱量聚焦到極小的區域,從而最大限度地減少熱影響區域,並提升最終產品的冶金性能。最終成果如何?部件擁有卓越的強度、均勻性和整體品質。

基於雷射的積層製造 (AM) 工藝,包括 PBF 和 W-LMD,以卓越的表面精度和精確的幾何形狀而聞名。

然而,儘管技術越來越進步,WAAM 和 LP-DED 也面臨一系列挑戰。今天,我們將重點放在 WAAM,探討其面臨的挑戰以及 Meltio 如何應對這些挑戰。

簡單來說,電弧積層製造 (WAAM) 是一種以金屬線絲為原料的 3D 列印製程。金屬線被送入機器,在電弧作用下熔化,類似傳統的焊接。

我們已經簡要介紹了WAAM,現在是時候深入探討他面臨的具體挑戰,並探索 Meltio 如何有效地解決這些問題。 WAAM製程中大多數可能出現的缺陷皆與功率、沉積速度、送線速度、材料的正確選擇以及WAAM中的孔隙缺陷(例如整個結構中的小孔、空隙或孔隙)等參數有關聯。

我們將探討 Meltio 的先進技術如何克服 WAAM 的局限性,為複雜的製造需求提供更精確、更有效率的解決方案:

1. 材料沉積較高,公差較差:

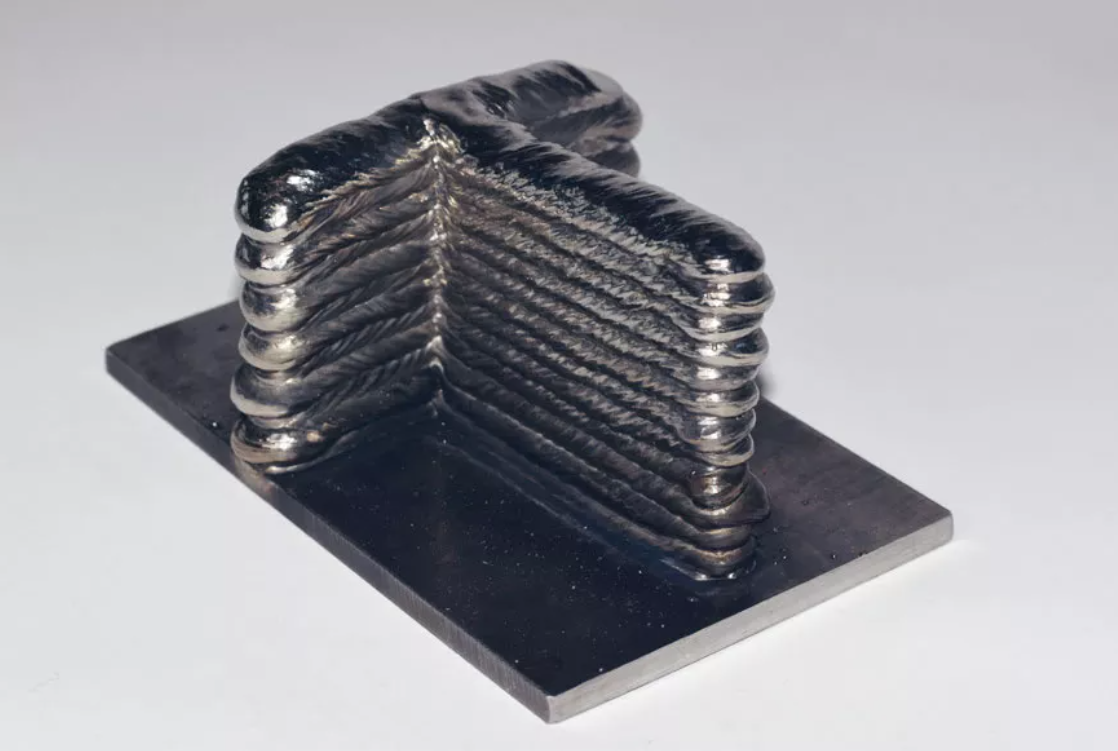

整體而言,WAAM 製程可以製造中等複雜度的大型結構件,但在製造更複雜、更精細的幾何形狀時則面臨許多挑戰。雖然 WAAM 具有較高的材料沉積速率,但表面精度較差,難以列印某些精細的內部結構。此外,WAAM 的後處理更加費力,因為需要移除的材料量更大。因此,由於公差較差,會浪費更多材料。

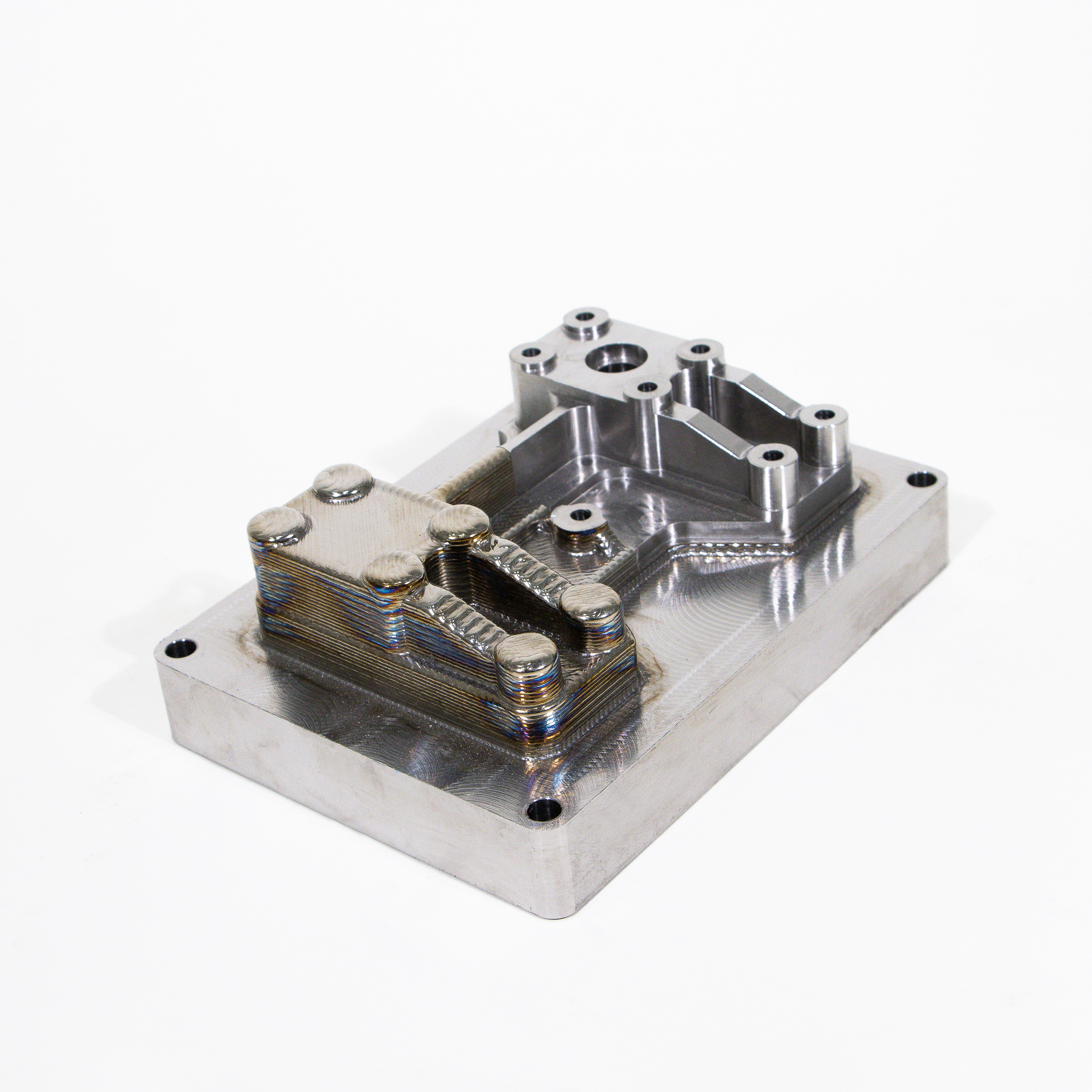

另一方面,儘管製造過程較慢,但 Meltio 的技術可以比 WAAM 技術更輕鬆地生產更複雜、更精細的幾何形狀。由於 Meltio 能夠生產更高品質的近淨成形零件,因此後續加工更少,因為生成的零件更接近最終設計,減少了材料浪費的問題並提高了精度。

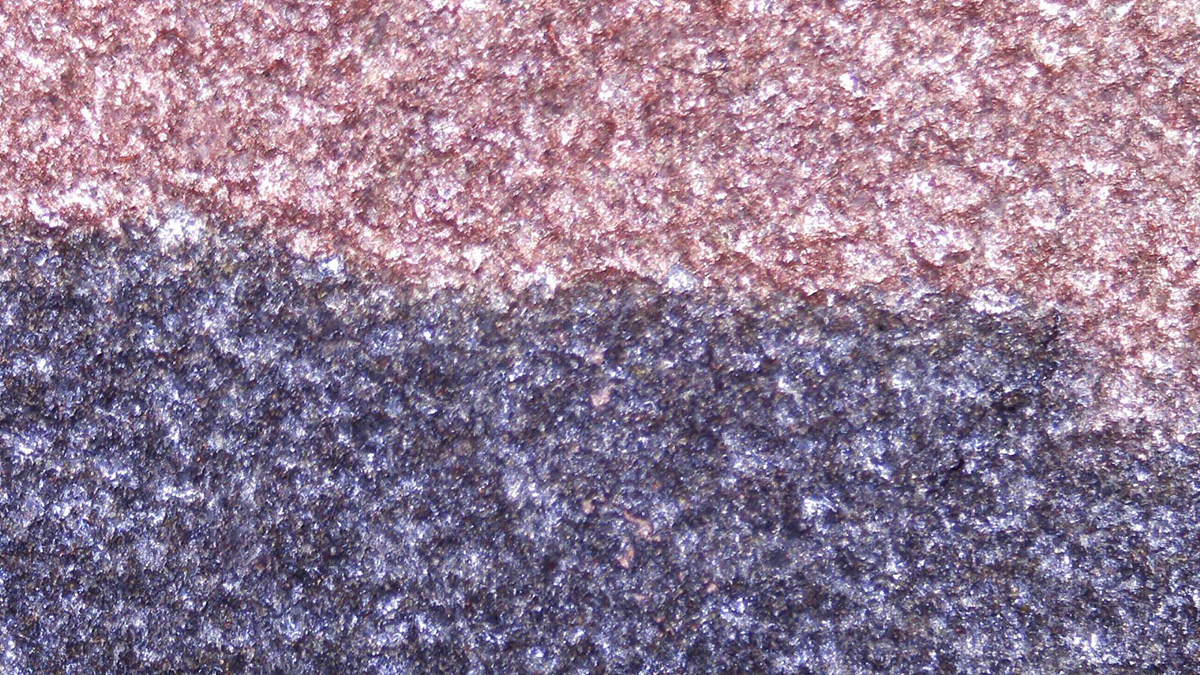

WAAM 技術製造的零件 Meltio 技術製造的零件

2. 機械性能和熱輸入之間的不利相關性

由於能量輸入較高,電弧積層製造通常會遭受長時間的熱能暴露。這種高能量輸入會導致晶粒結構變大,並對材料性能和最終零件的精度產生負面影響。快速的沉積速率則不太現實,因為通常需要在層與層之間增加更多的冷卻時間來避免這些問題。相比之下,Meltio 由於使用較低的能量輸入而比 WAAM 具有明顯的優勢,因為在製造過程中由於零件的整體溫度較低可產生更精細、更均勻的微觀結構。

WAAM 的技術中高能量輸入的另一個缺點是多材料組件的稀釋度增加,這種影響在修復應用中非常重要。

3. 列印過程中的耗材使用

電弧積層製造通常會遭受長時間的熱能暴露,較高暴露量的結果是需要更換耗材,如接觸噴頭和噴嘴。

為了確保WAAM(電弧積層製造)列印作業的持續成功,定期維護耗材變得非常重要。接觸噴頭、噴嘴和擴散器等關鍵部件會隨著時間而磨損或變髒,應經常檢查以確保最佳性能。接觸頭通常使用10-15小時後需要更換,而噴嘴的使用壽命約為25-30小時,具體取決於噴嘴的類型和所用材料。積極主動地更換這些零件有助於維持焊接品質,防止缺陷,並延長設備的使用壽命,最終實現更有效率、更可靠的結果。

相比之下,對於 Meltio 來說,其重要部件噴嘴在正常情況下可持續列印約 336 小時才需要更換。

4. 缺乏可靠性

與 WAAM 不同,WAAM 需要單獨購買機械手臂、列印頭、切層軟體和材料等組件,而 Meltio 則提供完全整合的解決方案,將機器人單元、軟體、持續開發的材料和機械手臂整合在一個套件中。

由於我們擁有一個由設備、軟體和機器組成的封閉式系統,這也是 Meltio 的優勢之一,我們透過預先測試消除了常見的問題,從而提供顯著優勢。這套精簡的系統可確保避免如孔隙率和材料沉積不良等缺陷。然而,其他技術可能沒有像 Meltio 這樣的生態系統,在開發初期更容易出現問題或受挫。

Meltio 的技術設計人性化,客戶可以快速將其整合到生產流程中。事實上,我們的一些客戶在不到一周的時間內就開始測試新材料,充分證明了該系統的易用性和適應性。

在線材選擇方面,Meltio 透過嚴格測試和驗證,確保我們的系統具有最佳品質和可靠性。

目前,我們專注於尋找提升硬度和整體性能的關鍵因素。我們的最終目標是提供卓越的使用者體驗,滿足需求並超越原有的預期。

總之,雖然 WAAM 是一項成熟且有價值的工業技術,但與其它雷射的製程的關鍵差異可能會影響其技術工業化中的有效性。

電弧積層製造在效率、成本和產品品質方面面臨挑戰,但 Meltio 的先進解決方案提供了克服這些障礙的可靠途徑。透過解決常見的缺陷、優化工作流程、減少材料浪費和維修成本,Meltio 提高了生產力和可靠性。如本部落格文章所述,整合 Meltio 技術不僅可以增強最終產品的結構完整性,還可以簡化製造流程,確保及時交貨並提高整體效率。

PAGE TOP

PAGE TOP