30

May 2025

Meltio 案例研究:為汽車競賽領域製造的短軸

汽車競賽產業是一個獨特的行業,要求非常苛刻和複雜。車輛通常需要為一次性原型或短期生產而設計的客製化零件。這些部件必須滿足嚴格的強度、剛性和重量標準,並在非常緊迫的期限內交付。此外,這些車輛通常都是獨一無二的,每個季節都需要重新設計。

我們可能會覺得此行業的嚴格特性要使用 雷射金屬沉積 LMD 等技術是不可能的。

然而,機械加工或焊接等傳統方法能夠生產複雜幾何形狀的能力有限。這為複合式製造等創新方法創造了絕佳的機會,在本例中使用了 Meltio 的 3D 列印技術解決方案 Meltio M450。

在本文中,我們將探索我們的銷售合作夥伴 Hirudi 如何選擇 Meltio 的 WLM-DED 技術來展示其潛力,不僅在該領域,而且在需要複雜幾何形狀的其他領域。

目錄

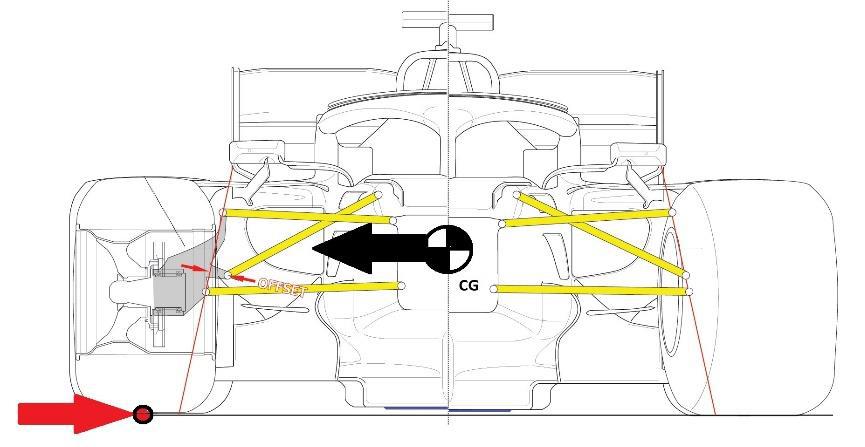

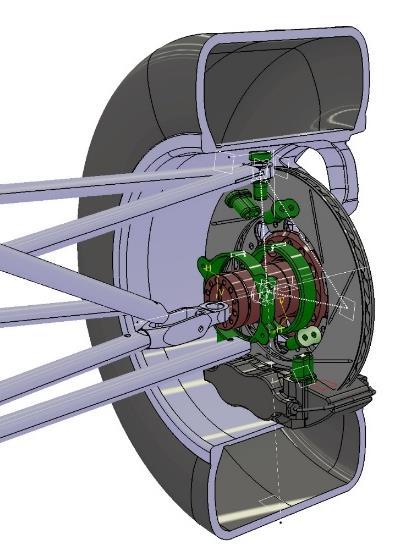

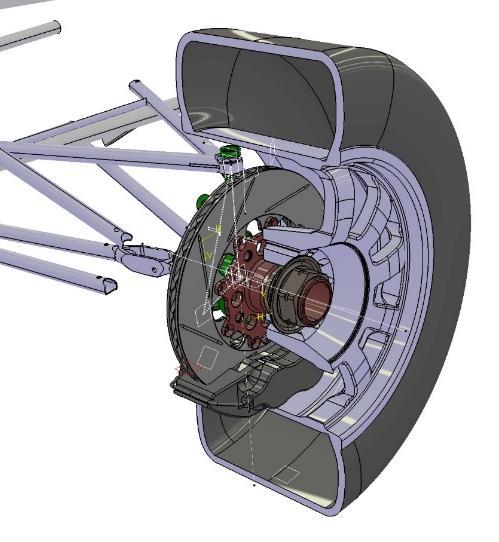

Meltio 系統在選定的爬山賽車原型懸吊系統的一個關鍵且要求非常高的零部件(稱為短軸)上進行了測試考驗。

該部件在車輪與底盤之間的傳遞力方面有著非常關鍵的作用。這些傳遞力透過懸吊臂在車輪與地面之間的接觸軌道上產生,確保最佳的操控性和安全性。

根據幾何和操作條件,我們必須定義設計體積以確保工具有足夠的錨固和可接近性。

主要目標是強度、剛性和重量,並透過驗證設計的疊代進行各項的平衡。 複合式製造將傳統技術與 3D 列印等技術相結合,實現複雜的幾何形狀和材料最佳化的目標。

這種方法為製造出更有效率、永續和先進的零組件開闢出了新的機會。

此次使用複合式製造方式設計短軸彰顯出汽車工程上新的突破。最初,設計重點關注於鍋爐製造和加工製程,利用其優勢,同時最大幅度地減少限制和成本。

此開發緣由於其他車輛系統設定的幾何和操作條件框架,以及機械強度要求、剛性和輕量化的目標。 這些幾何和操作條件定義了設計的體積,為其他組件建立錨固點,並確保工具和零件安裝的容易度。

滿足機械特性要求須經過一系列疊代過程,以驗證是否符合強度和剛性標準,確保零組件滿足所有功能和結構要求。

本計畫的目標是探索與工業織物有一定相關性的零件複合式製造(增材+減材)概念的可能性。

設計過程首先要了解 Meltio M450 系統的影響因素,系統如何控制積層製造和如何影響後續加工過程。這些因素可分為兩大類:

1. 生產量限制:

工件的實際尺寸受到系統最大工作範圍的限制,列印尺寸為 150×200×450 mm,此限制直接影響可生產零件的尺寸。

2. 最佳列印設計指南:

Meltio M450 系統針對各種幾何特徵提供一組建議值,以確保最佳的列印品質。這些指南定義了設計元素的最佳實踐,例如壁厚、懸垂和無支撐特徵,這些元素有助於列印零件的穩定性和完整性。

透過深入研究這些指南,設計人員可以確保創建的零件符合 Meltio M450 的功能和限制,從而實現高效、高品質的列印結果。

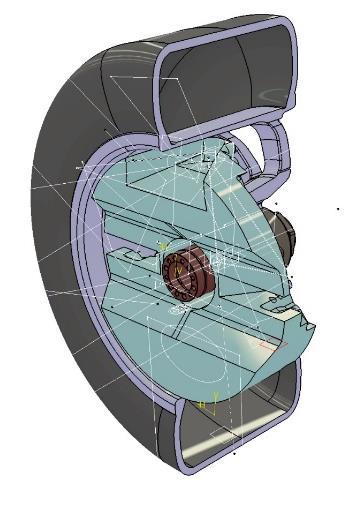

短軸零件的設計成果是在分析了定義其功能和製造要求的因素後所設計出來的。

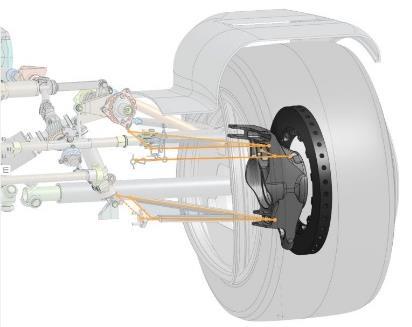

此過程首先必須調整設計以適應 Meltio 的積層製造能力和後續加工工序的需求條件。短軸的幾何形狀包括有效吸收和傳遞外部負載的元件(軸承、關節軸承、螺栓接頭等)以及其他一系列需要在上述零件之間傳遞負載的幾何元件。

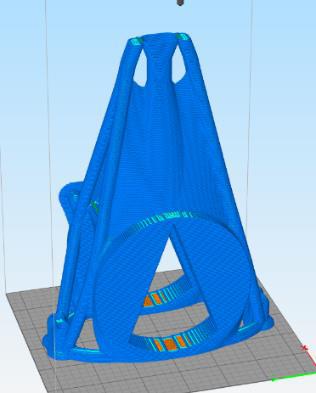

首先我們必須優先考慮支撐幾何形狀,以最大程度地減少列印過程中對額外支撐的需求,從而減少材料使用和製造時間。透過使用 Meltio 系統,該設計透過優化高應力區域的材料放置來提高機械效率。

這種方法可確保機械效率、增強耐用性並減少浪費。

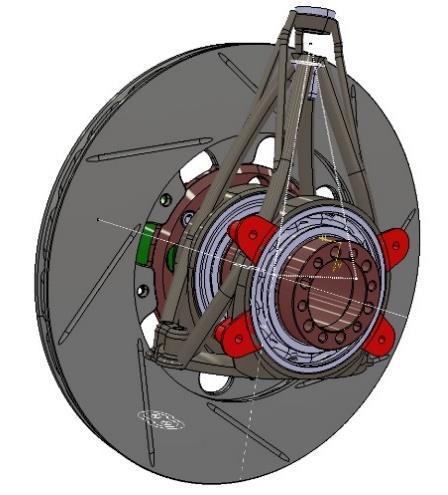

該團隊透過多個疊代周期改善了零件的設計,重點關注於壁厚、懸垂角度和材料密度等關鍵因素,以滿足性能和可製造性目標。將支撐件整合到 CAD 模型中,大幅地減少加工工作量和材料使用,使具有挑戰性的區域能夠自我支撐,並消除對大型外部支撐件的需求。

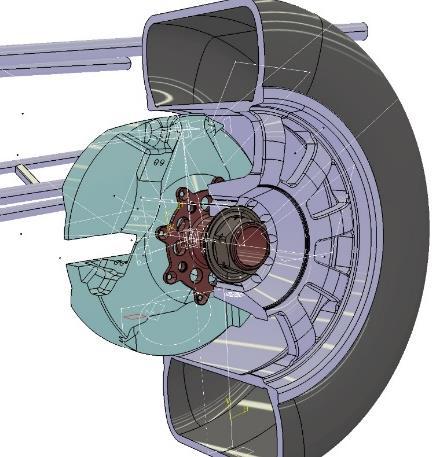

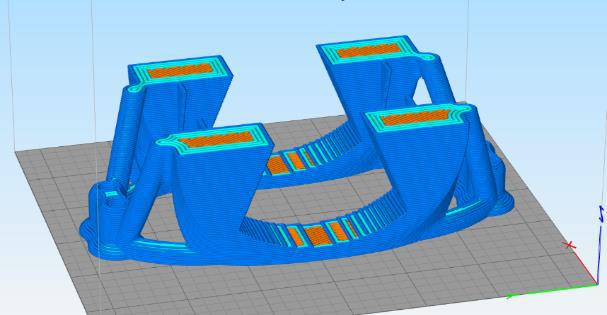

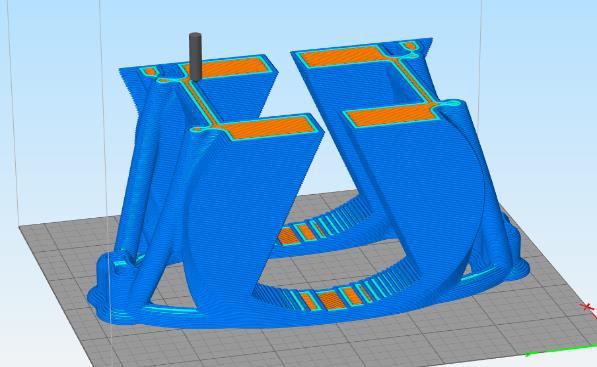

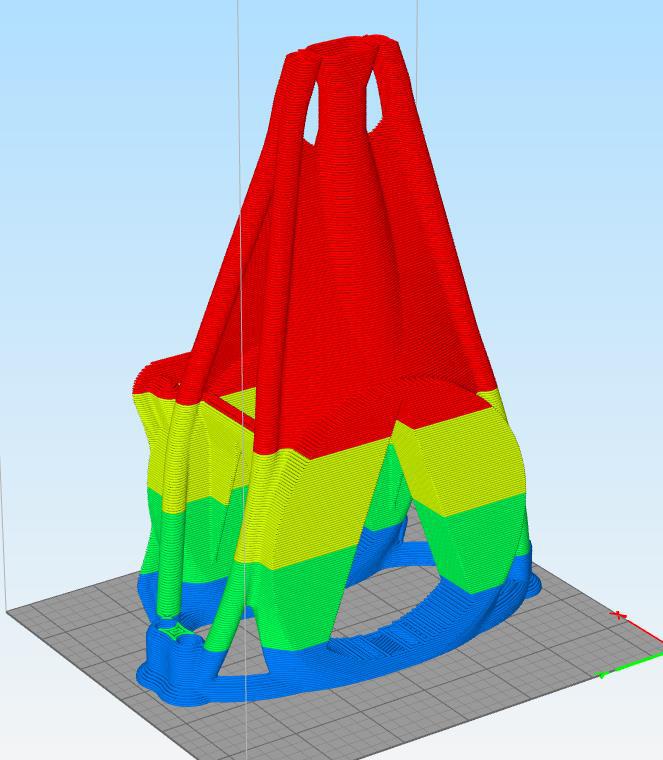

在製造過程中,對製程參數進行了微調,以優化設定並減少幾何限制。根據影響生產的關鍵特徵,該零件被分成多個區塊。

將零件分段是基於會影響製造的關鍵幾何特徵:

每段零件都經過仔細整合,形成了光滑且堅固的最終部件。

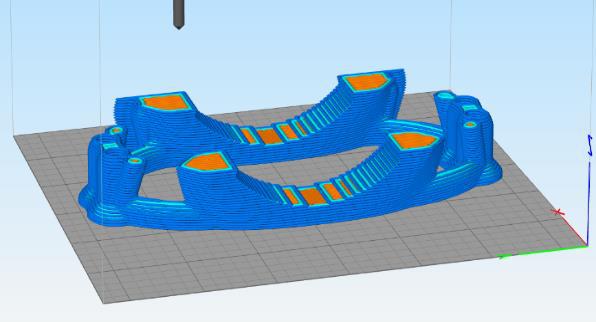

測試結果產生了以下的層壓結構。 每個部件都代表了一個獨特的過程,其中層高、週長數、能量沉積和貢獻率等變數都經過調整。

這些實驗突破了某些參數的極限,包括懸臂角度、壁厚和可製造的最小橫截面構造。這種方法有助於確定設計團隊必須解決的限制,以確保能成功製造出所需的零件。

一旦確定了這些限制,就進行必要的設計調整。然後在測試的實證結果指導下進行全面製造。

此外,複合式方法可以製作出傳統方法難以或無法實現的複雜幾何形狀。這項技術不僅強調了 Meltio 系統的多功能性,而且還展示了其針對廣泛應用的可擴展性。

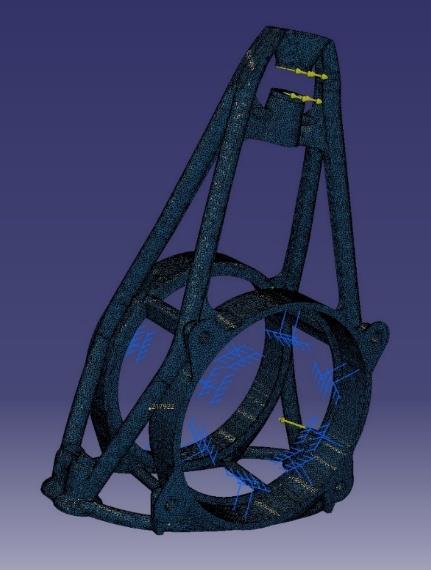

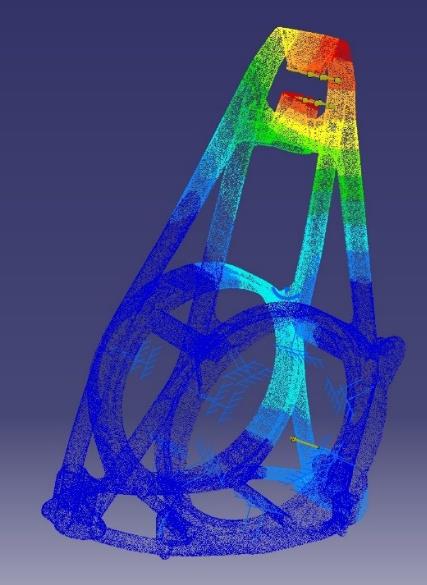

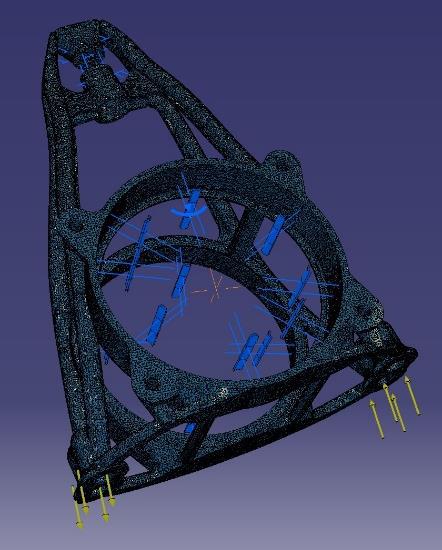

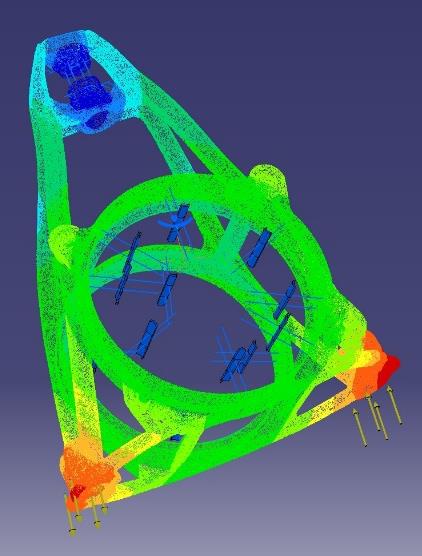

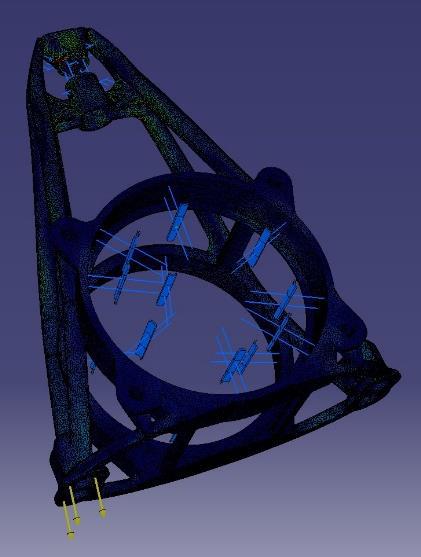

有限元素分析 (FEA) 是設計高速賽車零件的重要工具,使工程師能夠在製造前模擬真實條件並根據橫向和縱向負載驗證設計。

每次設計疊代都使用 FEA 進行測試,以確保機械完整性,即使調整集中在組件的特定區域也是如此。然而,整個零件必須重新設計進行全面分析,確保所有零件符合所需的性能標準。

所選的使用材料是 ER70S6 低碳鋼,此款材料具有出色的可焊性和易於加工性,適合高精度、性能驅動的應用。再來進行網格收斂研究以確定最佳單元尺寸,以準確捕捉模型的複雜幾何形狀,同時確保高效的模擬。

分析中的主要載重情況包括橫向和縱向煞車載重。

橫向載重情況模擬 2G 橫向加速度,對水平和垂直載重應用安全係數,以保護懸吊系統,同時允許懸吊臂在過大載荷下屈服。

基於 2.5G 煞車加速度,也結合了垂直和水平力,並相對應地應用了安全係數。

(該分析沒有考慮軸承和接頭等輔助部件,這些部件在實際系統中會帶來額外的剛性。總體而言,FEA 確保部件的設計能夠滿足高速賽車的極端要求,同時保持安全性和性能。)

由於機械加工存在的限制,加工過程的種種考量始終存在於設計開發過程中。只有在開發完成後,才會製作出製造計劃來執行加工。要加工的零件僅限於需要組裝結合的的關鍵區域以及在設計階段添加支撐的區域。

Meltio 複合式製程的結果充分說明了其潛力:

這些結果不僅強調了 Meltio 系統的靈活性,還展現出此技術更廣泛應用的可擴展性。

此專案的目的是展示 Meltio 系統如何滿足零件的複雜要求,同時降低生產成本和時間。透過結合積層和減材技術的優勢,可以更快、更符合成本效益的放式交付高性能的零件。

我們簡化了生產,解決了複雜的幾何形狀,提高了性能,並充分利用了 Meltio 積層製造的優勢。

3 軸 LMD 系統的幾何限制已被突破,使該技術能夠滲透到新市場。 Meltio 三軸系統已被證明對於輕質結構零件的生產完全有效。

PAGE TOP

PAGE TOP