20

Jun 2025

深入了解 Meltio 使用的鎳基合金

在精密工程領域,材料選擇對於實現耐用性、性能和效率來說非常重要。 Meltio 先進的積層製造技術利用 Invar、鎳 718 和鎳 625 等高性能的合金,徹底改變了高性能組件的生產方式。這些材料具有卓越的性能,從低溫和航太應用的最小熱膨脹到能源和海洋工業的卓越強度和耐腐蝕性。透過克服傳統製造的局限性,Meltio 實現了更高效能的生產、優化的材料使用並加深了設計靈活性。

在此篇文章中,我們將仔細研究鎳基合金 718— 它的獨特特性、實際應用,以及 Meltio 的創新方法如何重新定義多個產業的製造方式。

目錄

在本單元中,我們將探討三種主要的鎳基合金——Invar、718 鎳合金 和 625 鎳合金 — 每種合金都針對特定的應用和性能要求而客製化。從精密測量儀器到航太零件和高溫工業系統,這些合金重新定義了工程的開發可能性。

這種合金因為它極低的熱膨脹係數,可用於在-250°C至約200°C的溫度環境下,非常適合測量設備和低溫應用。

合金是一種鎳鐵合金,因其高尺寸穩定性和較大溫度範圍內的最小熱膨脹而備受推崇。這些特性受到不同應用包括精密儀器、科學測量設備、低溫學、複合模具和航太零件的青睞。

這是一款高強度鎳基高溫合金,具有廣泛的工作溫度範圍,提供出色的抗裂性和卓越的抗腐蝕性能。

718 鎳基合金在高溫和低溫環境下能展現出卓越的機械性能,成為航太、能源和海洋工業中苛刻應用的理想選擇。由於傳統方法難以進行機械加工,以 3D列印技術來生產,提供了此材料更廣泛的應用。

625 鎳合金是一種高性能超合金,標榜出色的強度、耐腐蝕性和在大範圍溫度內的熱能穩定性。它廣泛應用於航空航天、化學加工和海軍工業,可承受極端條件和惡劣環境。值得注意的是,其優異的可焊性使其特別適合用於包覆和修復暴露在高溫下或需要增強防腐保護的零件。

材料工程領域,很少有合金能像 718 鎳合金一樣取得如此突出的地位。它是一種鎳鉻高溫合金,有著非常出色的機械強度、承受極端溫度的能力和抗腐蝕的能力。這些特性使是航太、能源和先進製造等行業非常關鍵的考量重點。在本文中,我們將解釋 Inconel 718 的特殊之處以及為什麼它在關鍵應用中仍然是不可替代的選擇。

透過 γ′ (Ni₃(Al,Ti)) 和 γ″ (Ni₃Nb) 等相的析出而變硬,使得它能夠在接近 750°C 的溫度下保持出色的機械強度,而不會失去結構的穩定性。

718 鎳基合金在噴射引擎和核反應器等惡劣環境中仍能保持完整性,而傳統材料在這些環境中很快就會失去效能。

與許多其他鎳基高溫合金不同, 718 鎳基合金焊接時裂開的可能性較低,這有利於其在積層製造和零件修復製程中的應用。

718 鎳基合金的機械強度、熱穩定性和耐腐蝕性之間的平衡,被廣泛應用於各種產業。

航太產業

能源和核能工業

石油和天然氣產業

燃氣渦輪葉片

傳統製程製造燃氣渦輪葉片的挑戰

燃氣渦輪葉片的傳統生產製程是熔模鑄造、機加工、熱處理和塗層,然後進行嚴格的檢查。

然而,雖然熔模鑄造可以實現複雜的幾何形狀,但它往往會導致孔隙度和夾雜物等缺陷,需要大量的後處理。此外,傳統製程難以處理冷卻通道等複雜的內部特徵,從而限制了設計的靈活性。傳統製程也會導致較長的交貨時間、較高的生產成本和較高的缺陷率,使得傳統製造既耗費資源又耗費時間。

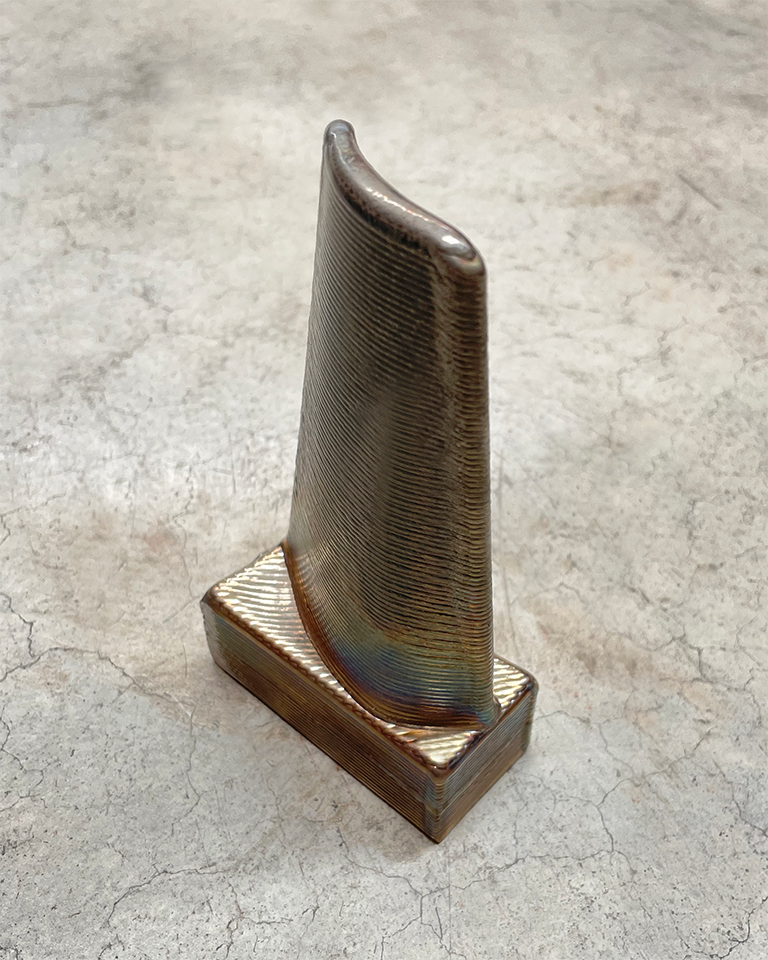

Meltio 的積層製造優勢

Meltio 的積層製造技術透過優化材料使用、提高性能和降低成本改變了渦輪葉片的生產。與傳統方法不同,Meltio 製程直接沉積 718 鎳合金 ,最大限度地減少浪費,同時細化晶粒結構以獲得卓越的強度和抗疲勞性。該技術還支援先進的冷卻設計,整合複雜的內部通道,提高散熱和渦輪效率。

雙材料管

傳統製程製造雙材料管的挑戰

傳統生產方式包含了許多步驟,涉及雙金屬焊接、鑄造、機械加工和焊接後熱處理,所有這些流程都增加了複雜性、勞動力成本和材料浪費。焊接不同材質金屬需要專門的技術,通常會引入需要嚴格品質控制和測試的缺陷,從而進一步增加交貨時間和費用。 此外,傳統方法限制了設計靈活性和優化幾何形狀的能力。

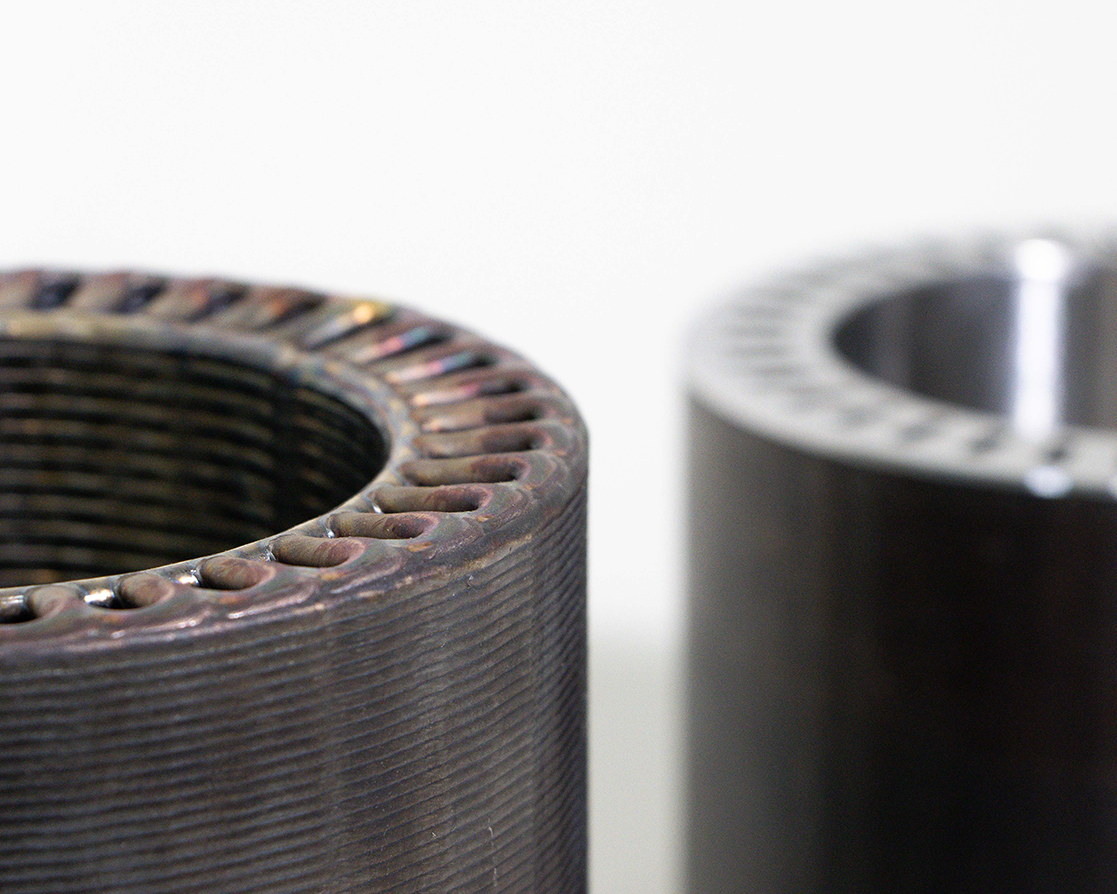

Meltio 的積層製造優勢

Meltio 的積層製造技術透過實現精確的材料沉積、顯著減少浪費和優化 Inconel 718 等高成本合金的使用,徹底改變了雙材料管的生產模式。透過實現材料之間的冶金結合,它消除了焊接組件中常見的薄弱點,增強了結構完整性和耐用性。簡化的流程,無需複雜的連接技術和大量的後處理,既縮短了生產時間,又降低了成本,同時為更高效能的組件提供了更大的設計靈活性。

DM 燃燒室

傳統製程製造燃燒室的挑戰

傳統製造涉及多個步驟:雷射切割、成型(彎曲、沖壓、壓製成型)和焊接(TIG、EBW),增加了複雜性和時間。

Meltio 的積層製造優勢

Meltio 的沉積過程透過製作近淨形狀的零件,將生產簡化為單步驟 3D 列印方法。使用 Meltio 技術可增強零件生產過程的另一個重要功能是我們系統的雙材料功能,我們可以在單一列印過程中使用不同的材料。

這種製程方式允許我們使用鉻鋯銅合金列印零件內部以實現高效傳熱,使用 718 鎳基合金列印外部以實現高溫下的結構完整性。

透過優化生產製程和最大幅度地減少後處理製程,積層製造大幅縮短了交貨時間和成本。 Meltio 的技術具有出色的高溫強度和精確的尺寸精度,為先進製造業的性能和可靠性樹立了新的標竿。

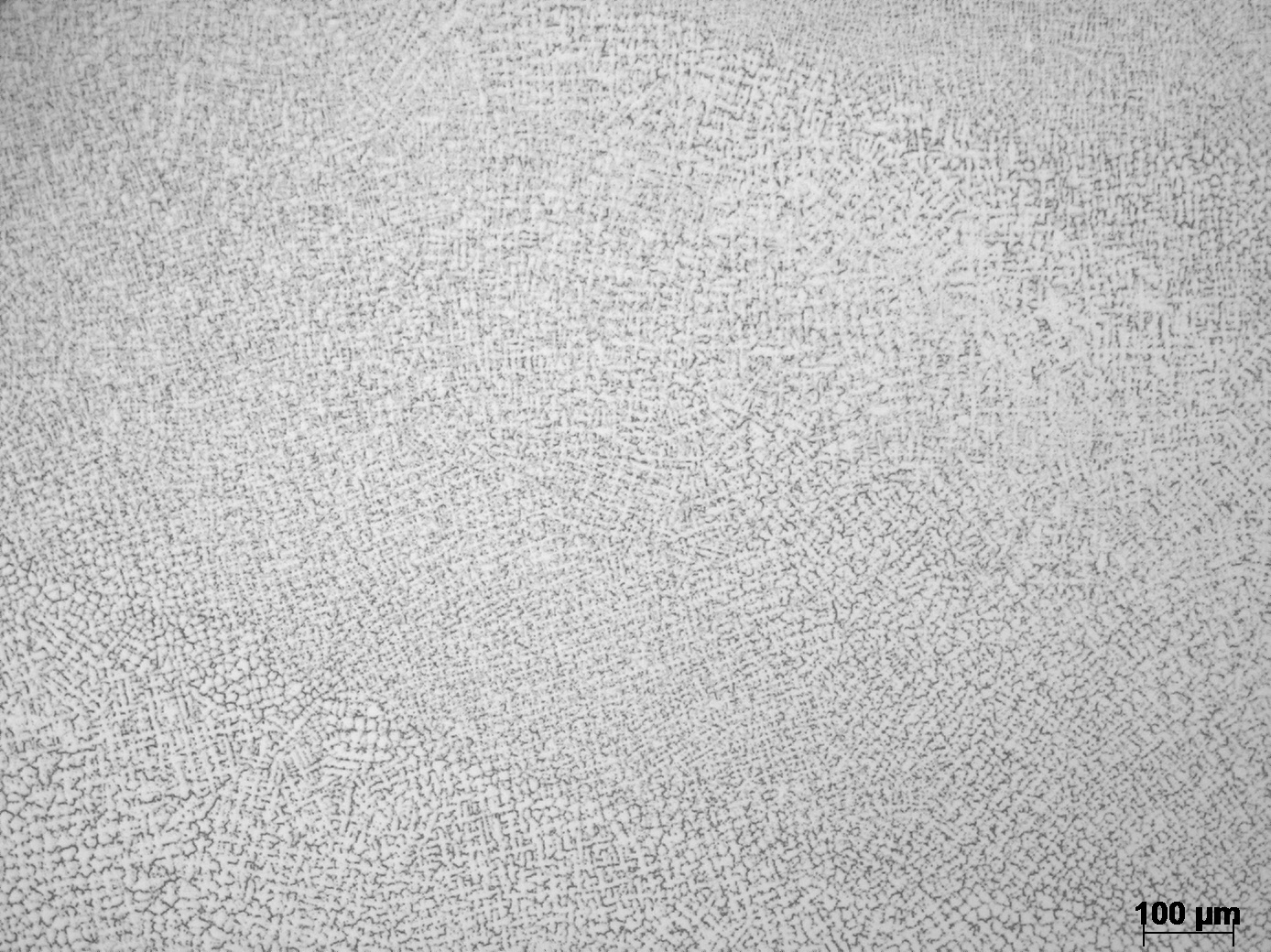

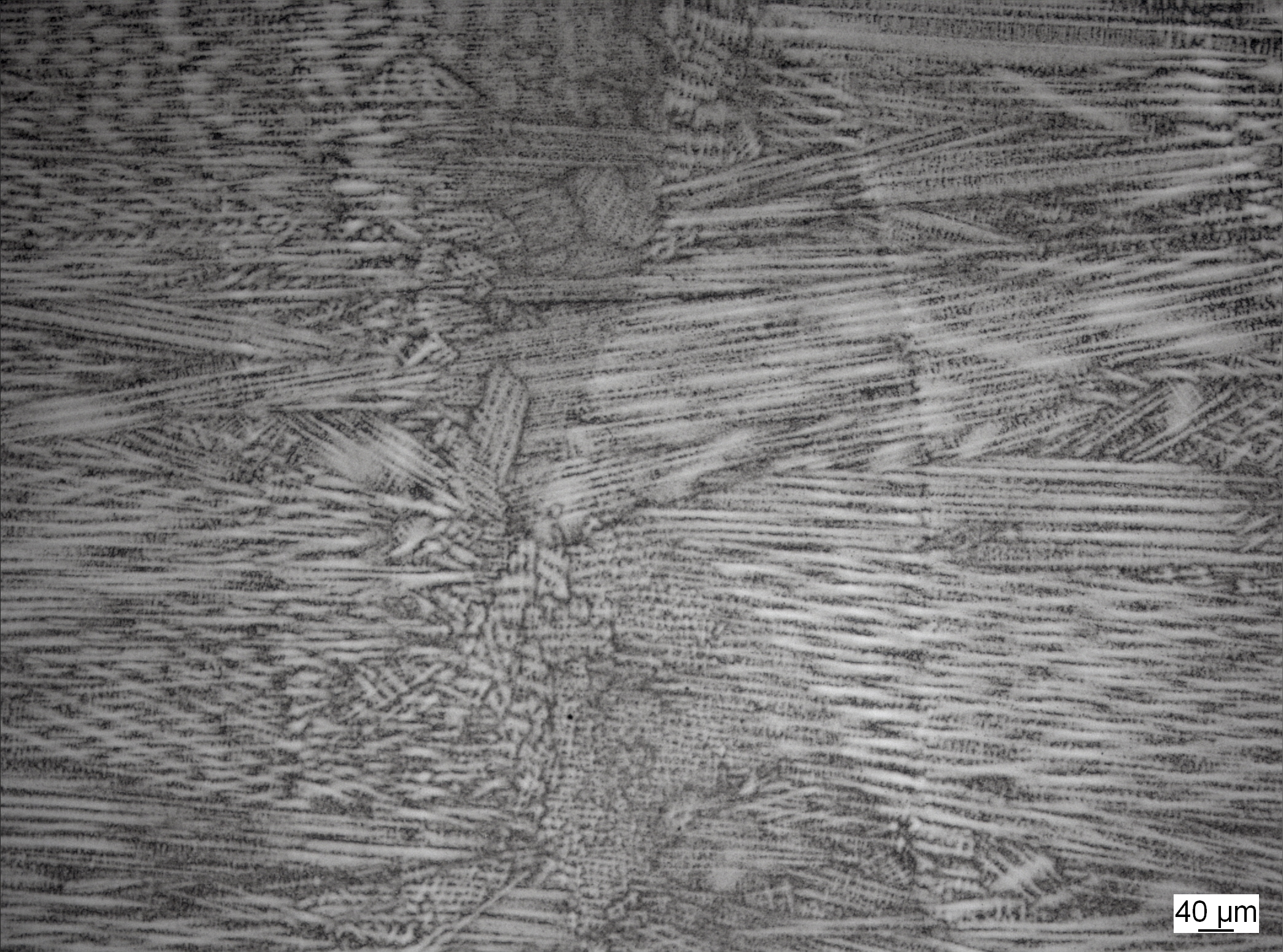

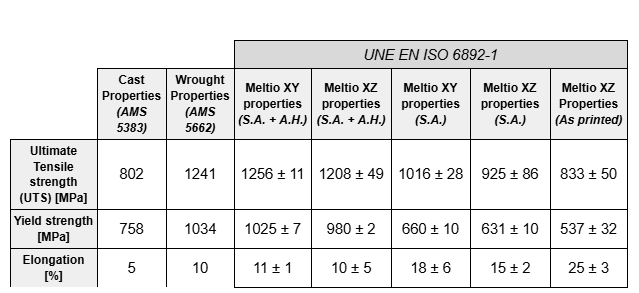

雷射和線材積層製造是一種溫度變化迅速的製造流程。當雷射通過後,熔化溫度不受控制的冷卻決定了零件最終的微觀結構類型。這種冷卻,加上與製造方向平行的明顯溫度梯度,導致了各向異性的微結構。

如果我們觀察製造後的微觀結構,可以觀察到 δ 相樹枝狀晶體 (Ni₃Nb) 沿著伽馬鎳基質 (γ) 內的製造方向排列。 δ相是在凝固過程和熱處理過程中形成的富含鈮的金屬間相,它的存在會影響材料的微觀結構,尤其是其延展性和機械強度。

進一步放大下,可以發現額外的金屬間相以及伽馬'(γ'-Ni₃(Al,Ti))的存在,這是這種超級合金中的關鍵硬化相。正是γ′相和γ″相的結合賦予了此合金優異的機械強度和熱穩定性。然而,當 δ 相過量存在時,會對延展性產生負面影響,並降低材料的抗蠕變性。

這就是為什麼為了找到上述所有相之間的平衡點,使合金的機械行為達到最佳,由該合金製成的所有零件都必須經過固溶熱處理和隨後的時效處理。

這些發現與評估材料品質和優化製造和熱處理參數以在關鍵應用中實現機械強度、延展性和抗蠕變性之間的適當平衡有關。

Meltio 的積層製造技術利用 Meltio 718 等鎳基高溫合金的卓越性能,重新定義了高性能零件的生產。透過克服傳統製造的局限性,Meltio 能夠在航太、能源和海洋應用等行業中實現更大的設計靈活性、減少材料浪費並提高機械性能。

使用 Meltio 系統生產的 718 鎳基合金零件的微觀結構分析強調了優化熱處理以實現強度、延展性和抗蠕變性之間的平衡的重要性。

PAGE TOP

PAGE TOP